在当前全球能源危机和环境保护压力下,各国的节能降耗政策越来越严格,而轻量化作为节能降耗的有效途径已成为汽车行业关注的焦点。特别是在新能源汽车快速发展的浪潮下,受动力电池重量和续航里程的限制,车身轻量化成为新能源车企的首要考虑。在众多车身轻量化材料中,从美观、耐用、重量轻、节能、低成本等方面综合考虑,铝合金无疑是汽车工业化和轻量化的首选。

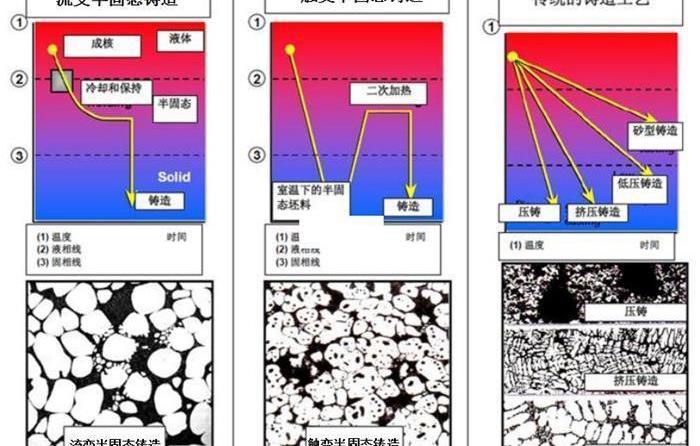

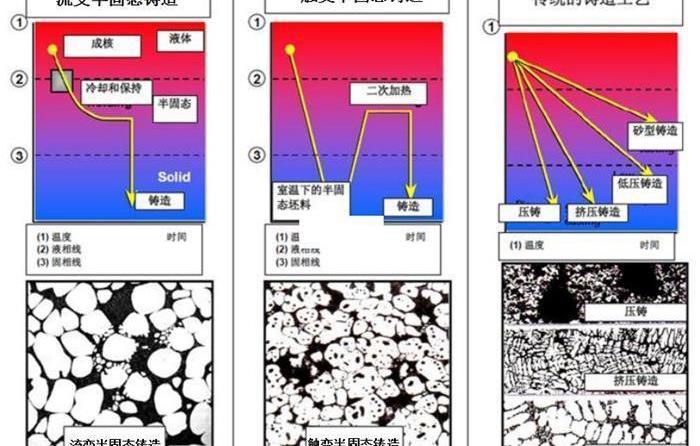

开发高性能汽车铝合金零部件,对提高我国汽车工业的国际竞争力具有重要作用,也将产生显著的经济效益和社会效益。目前,铝合金零件的主要成型方法是常规压铸,具有生产效率高、成本低的优点。然而,铸件的密度低、气孔和缩孔含量高,严重降低了铸件的机械财产和疲劳寿命,无法满足汽车等行业对高质量、高性能和长寿命零件的需求。在市场需求下,半固态压铸技术的引入满足了汽车制造商对高品质、轻量化零部件的要求。根据相关资料,半固态压铸技术是指在铝合金从液态到固态的凝固过程中,当铝合金的温度降至液相线和固相线之间(固液两相区)时,铝合金的微观结构被制成被液相包围的球形固相。在这个温度范围内,铝合金可以像固体一样具有一定的固定形状,也可以在受到轻微外力挤压后容易流动,在这种状态下由铝合金进行压铸。据了解,半固态压铸技术创立于20世纪70年代的美国。目前,半固态压铸件已在欧美、日本、韩国等发达国家和地区的汽车领域批量应用。这项技术是由徐州戴卡斯敦公司引进中国的。目前,该半固态技术已达到国际先进和国内领先水平。凭借独特的技术优势,半固态压铸技术突破了铸造的“瓶颈”,因为它打破了传统的枝晶凝固模式,在成分和微观结构均匀性、提高成形件的综合力学性能、减少成形过程中的内部缺陷等方面具有独特的优势。“半固态压铸温度低于传统压铸,凝固收缩小,导致铸件孔隙率较小(或无),模具填充稳定,导致孔隙率缺陷和氧化物夹杂物较少(或无。可以进行T6热处理和后续焊接,可以有效改善传统铸造方法中存在的铸造质量问题。“徐州戴卡司镇总经理童宝群在接受格仕汽车采访时表示。据童宝群介绍,半固态压铸技术成型温度低,使模具的热冲击小,延长了模具的寿命。与锻造等热变形成型工艺相比,半固态成型的变形阻力较小,使零件具有更高的变形阻力i复杂的形状、高精度和高性能要求可以一次加工大量变形,克服了传统锻造方法成本高、无法形成复杂零件的缺点。它具有净成形、高质量、高性能、低能耗、低成本等独特优势,被国内外研究人员誉为21世纪最有前途的金属加工技术之一。

与其他铸造工艺相比,半固态压铸技术的优势主要体现在以下几个方面:一是半固态压铸可以有效控制铸件中气孔缺陷的含量。在流动过程中,半固态金属呈现出有序可控的宏观流动状态,不同于混沌……

以及液态金属不可控制的宏观流动状态。利用这一特性,可以根据设计顺序将金属流体按顺序填充到金属模具的型腔中,并将型腔空气推到型腔的末端,最终通过排气槽排出,从而避免了型腔气体的介入,减少了气孔缺陷,提高了铸件的致密性。半固态压铸还可以有效地控制铸件中收缩缺陷的含量。当金属从液态固化到固态时,它需要经历两个体积收缩过程:液体收缩和固化收缩,而当它从半固态固化到固态,它只需要经历一个体积收缩程序。与液态金属相比,半固态金属在凝固过程中具有较小的体积收缩。在自然凝固条件下,相同体积的半固态金属的缩孔体积小于液态金属。此外,半固态压铸可以有效降低铸件的热裂倾向。热裂的根本原因是合金凝固过程中产生的内应力。半固态压铸技术消除了枝晶重叠产生的内应力,减少了合金的收缩,从而降低了热裂纹的倾向。高质量的半固态压铸件可以在高温下进行热处理,因为内部没有气孔,这可以进一步提高生产率,并且铸件具有良好的焊接性。半固态压铸技术也遵循了传统压铸生产效率高的特点,非常适合大量零件的制备。成熟的技术产业化有助于汽车减肥。目前,在欧美、日本、韩国等发达国家,半固态压铸件已批量应用于汽车领域。例如,意大利的斯坦帕尔公司使用半固态压铸技术为阿尔法·罗密欧Spider跑车制备多连杆汽车悬架,英国的康明斯涡轮技术公司使用半固体压铸技术制备涡轮增压器319s铝合金叶轮,美国IDRAPrince公司采用半固态压铸技术制备油泵滤清器380铝合金壳体,泰国GISSCO公司采用半固体压铸技术制得7075铝合金制动卡钳。在中国,半固态压铸技术被开发并应用于汽车结构件、连接器、支架、制动卡钳、电机、发动机、汽车空调压缩机等对气密性有严格要求的领域。

事实上,半固态铝合金压铸产品由于其优异的机械财产和气密性,广泛应用于各种汽车结构件。童宝群在徐州德卡斯马基介绍了产品体系。他指出,半固态铝合金压铸产品具有优异的机械财产,可用于制造客车结构件,如臂、控制臂、发动机支架、悬架支架、减震器、制动卡钳、涡旋压缩机和全铝车身中的复杂接头。由于半固态铝合金压铸产品具有良好的气密性,它还可以用于生产各种水泵、油泵、柴油车高压泵、汽车空调压缩机外壳等。此外,半固态铝铝合金压铸件可以用于替代商用车领域的铁铸件,如重型卡车1号和2号支架、重型卡车变速箱和换档螺塞。根据半固态铝合金压铸产品的特点,在徐州代卡司镇形成了上述产品体系,满足了市场对高品质铝合金汽车零部件的需求。同时,公司对产品实行严格的检验制度。试制成功后,每一个新产品都会被送到公司的质量检验中心进行检验。检验合格后,送往第三方检验机构进行检验。每批订购产品的质量检验中心都会按照标准要求,经过严格检验后出具质量报告,以确保质量稳定可靠。徐州德克斯镇拥有中国最先进的全自动半固态压铸岛,并设立了质量检测中心、数控加工中心和……

处理中心,确保产品的稳定生产能力。目前,每年可生产50-60万件半固态铝合金压铸产品。

在节能环保的大趋势下,各类汽车零部件都在寻求轻量化的制造解决方案,但高性价比的工艺有限,优质供应商很少,尤其是在中国,对轻量化工艺和买家的需求迫切。徐州德卡斯敦铝合金半固态压铸技术的成功产业化,正好满足了汽车工业对轻量化的需求。对此,童宝群坦言,“徐州代卡士产品可广泛应用于汽车轻量化领域,如汽车悬架支架、汽车底盘转向节、控制臂等关键结构产品,对降低汽车行业能源消耗和环境污染具有显著作用。“千人计划”国家专家团队“提供了坚实的支持。作为一家致力于高质量铝合金零部件制造技术研发和工业自动化生产的高新技术创新企业,徐州戴卡司镇位于江苏省徐州市贾汪区科创镇。公司占地80亩,标准车间面积17000平方米公司主要从事高端铝合金零部件的技术开发、产品生产、销售和技术服务。产品具有轻量化、低能耗、高性能、安全性和低成本的特点,有助于提高铝合金在汽车领域的使用比例,促进汽车轻量化的实现。除汽车领域外,产品广泛应用于航空航天、高铁、工程机械、电子通信等领域,具有广阔的发展前景?

徐州德卡斯敦技术专家顾问、国家千人计划特约专家朱强博士,以及徐州德卡斯镇以先进的半固态压铸技术引领行业,实际上都来自于国家千人规划专家团队的坚实支持。据了解,该公司由国家“千人计划”特聘专家朱强博士领导的技术团队提供技术支持。作为徐州德卡斯敦的特约专家顾问,朱强博士曾担任第十五届复合材料及合金半固态加工技术国际会议主席和中国制造2025——装备制造转型升级主题峰会主席。曾在北京科技大学、英国康明斯涡轮增压技术公司和北京有色金属研究所学习和工作。主要从事金属材料的特种铸造和金属热加工的变形行为。在过去的五年里,他参与或主持了国家国际合作、“863”、科技支撑、“十三五”国家关键基础材料研发计划和材料基因组学等国家项目。对于未来的发展布局和规划,童宝群表示,除了常规的汽车铝合金结构件,未来将重点开发新能源全铝车身独特的结构件。此外,汽车行业对气密性要求较高的空调压缩机的缸体、阀体、压缩机壳体以及动盘和静盘也将纳入产品体系。“由于汽车产品对铝合金材料的要求不同,我们需要开发更多适用于半固态工艺的新材料来应对市场,例如颗粒增强铝基复合材料。碳化硅颗粒增强铝基复合材料具有综合财产,如高比强度、高比刚度、高耐磨性、高硬度、高硬度等r电阻、低热膨胀和优异的阻尼尺寸稳定性。它们是航空航天、汽车制造等领域轻型关键部件的理想材料。我希望凭借半固态压铸的核心技术,我们能够在市场下实现企业和行业的双赢……

指导。“在当前全球能源危机和环境保护压力下,各国的节能降耗政策越来越严格,而轻量化作为节能降耗的有效途径已成为汽车行业关注的焦点。特别是在新能源汽车快速发展的浪潮下动力电池的重量和续航里程、车身轻量化已成为新能源汽车企业的首要考虑因素。在众多车身轻量化材料中,从美观、耐用、重量轻、节能、低成本等方面综合考虑,铝合金无疑是汽车工业化和轻量化的首选。

开发高性能汽车铝合金零部件,对提高我国汽车工业的国际竞争力具有重要作用,也将产生显著的经济效益和社会效益。目前,铝合金零件的主要成型方法是常规压铸,具有生产效率高、成本低的优点。然而,铸件的密度低、气孔和缩孔含量高,严重降低了铸件的机械财产和疲劳寿命,无法满足汽车等行业对高质量、高性能和长寿命零件的需求。在市场需求下,半固态压铸技术的引入满足了汽车制造商对高品质、轻量化零部件的要求。根据相关资料,半固态压铸技术是指在铝合金从液态到固态的凝固过程中,当铝合金的温度降至液相线和固相线之间(固液两相区)时,铝合金的微观结构被制成被液相包围的球形固相。在这个温度范围内,铝合金可以像固体一样具有一定的固定形状,也可以在受到轻微外力挤压后容易流动,在这种状态下由铝合金进行压铸。据了解,半固态压铸技术创立于20世纪70年代的美国。目前,半固态压铸件已在欧美、日本、韩国等发达国家和地区的汽车领域批量应用。这项技术是由徐州戴卡斯敦公司引进中国的。目前,该半固态技术已达到国际先进和国内领先水平。凭借独特的技术优势,半固态压铸技术突破了铸造的“瓶颈”,因为它打破了传统的枝晶凝固模式,在成分和微观结构均匀性、提高成形件的综合力学性能、减少成形过程中的内部缺陷等方面具有独特的优势。“半固态压铸温度低于传统压铸,凝固收缩小,导致铸件孔隙率较小(或无),模具填充稳定,导致孔隙率缺陷和氧化物夹杂物较少(或无。可以进行T6热处理和后续焊接,可以有效改善传统铸造方法中存在的铸造质量问题。“徐州戴卡司镇总经理童宝群在接受格仕汽车采访时表示。据童宝群介绍,半固态压铸技术成型温度低,使模具的热冲击小,延长了模具的寿命。与锻造等热变形成型工艺相比,半固态成型的变形阻力较小,使零件具有更高的变形阻力i复杂的形状、高精度和高性能要求可以一次加工大量变形,克服了传统锻造方法成本高、无法形成复杂零件的缺点。它具有净成形、高质量、高性能、低能耗、低成本等独特优势,被国内外研究人员誉为21世纪最有前途的金属加工技术之一。

与其他铸造工艺相比,半固态压铸技术的优势主要体现在以下几个方面:一是半固态压铸可以有效控制铸件中气孔缺陷的含量。在流动过程中,半固态金属呈现出有序可控的宏观流动状态,这与……不同……

液态金属的混沌和不可控的宏观流动状态。利用这一特性,可以根据设计顺序将金属流体按顺序填充到金属模具的型腔中,并将型腔空气推到型腔的末端,最终通过排气槽排出,从而避免了型腔气体的介入,减少了气孔缺陷,提高了铸件的致密性。半固态压铸还可以有效地控制铸件中收缩缺陷的含量。当金属从液态固化到固态时,它需要经历两个体积收缩过程:液体收缩和固化收缩,而当它从半固态固化到固态,它只需要经历一个体积收缩程序。与液态金属相比,半固态金属在凝固过程中具有较小的体积收缩。在自然凝固条件下,相同体积的半固态金属的缩孔体积小于液态金属。此外,半固态压铸可以有效降低铸件的热裂倾向。热裂的根本原因是合金凝固过程中产生的内应力。半固态压铸技术消除了枝晶重叠产生的内应力,减少了合金的收缩,从而降低了热裂纹的倾向。高质量的半固态压铸件可以在高温下进行热处理,因为内部没有气孔,这可以进一步提高生产率,并且铸件具有良好的焊接性。半固态压铸技术也遵循了传统压铸生产效率高的特点,非常适合大量零件的制备。成熟的技术产业化有助于汽车减肥。目前,在欧美、日本、韩国等发达国家,半固态压铸件已批量应用于汽车领域。例如,意大利的斯坦帕尔公司使用半固态压铸技术为阿尔法·罗密欧Spider跑车制备多连杆汽车悬架,英国的康明斯涡轮技术公司使用半固体压铸技术制备涡轮增压器319s铝合金叶轮,美国IDRAPrince公司采用半固态压铸技术制备油泵滤清器380铝合金壳体,泰国GISSCO公司采用半固体压铸技术制得7075铝合金制动卡钳。在中国,半固态压铸技术被开发并应用于汽车结构件、连接器、支架、制动卡钳、电机、发动机、汽车空调压缩机等对气密性有严格要求的领域。

事实上,半固态铝合金压铸产品由于其优异的机械财产和气密性,广泛应用于各种汽车结构件。童宝群在徐州德卡斯马基介绍了产品体系。他指出,半固态铝合金压铸产品具有优异的机械财产,可用于制造客车结构件,如臂、控制臂、发动机支架、悬架支架、减震器、制动卡钳、涡旋压缩机和全铝车身中的复杂接头。由于半固态铝合金压铸产品具有良好的气密性,它还可以用于生产各种水泵、油泵、柴油车高压泵、汽车空调压缩机外壳等。此外,半固态铝铝合金压铸件可以用于替代商用车领域的铁铸件,如重型卡车1号和2号支架、重型卡车变速箱和换档螺塞。根据半固态铝合金压铸产品的特点,在徐州代卡司镇形成了上述产品体系,满足了市场对高品质铝合金汽车零部件的需求。同时,公司对产品实行严格的检验制度。试制成功后,每一个新产品都会被送到公司的质量检验中心进行检验。检验合格后,送往第三方检验机构进行检验。每批订购产品的质量检验中心都会按照标准要求,经过严格检验后出具质量报告,以确保质量稳定可靠。徐州德克斯镇拥有中国最先进的全自动半固态压铸岛,并设立了质量检测中心、数控加工中心……

er和热处理中心,以确保产品的稳定生产能力。目前,每年可生产50-60万件半固态铝合金压铸产品。

在节能环保的大趋势下,各类汽车零部件都在寻求轻量化的制造解决方案,但高性价比的工艺有限,优质供应商很少,尤其是在中国,对轻量化工艺和买家的需求迫切。徐州德卡斯敦铝合金半固态压铸技术的成功产业化,正好满足了汽车工业对轻量化的需求。对此,童宝群坦言,“徐州代卡士产品可广泛应用于汽车轻量化领域,如汽车悬架支架、汽车底盘转向节、控制臂等关键结构产品,对降低汽车行业能源消耗和环境污染具有显著作用。“千人计划”国家专家团队“提供了坚实的支持。作为一家致力于高质量铝合金零部件制造技术研发和工业自动化生产的高新技术创新企业,徐州戴卡司镇位于江苏省徐州市贾汪区科创镇。公司占地80亩,标准车间面积17000平方米公司主要从事高端铝合金零部件的技术开发、产品生产、销售和技术服务。产品具有轻量化、低能耗、高性能、安全性和低成本的特点,有助于提高铝合金在汽车领域的使用比例,促进汽车轻量化的实现。除汽车领域外,产品广泛应用于航空航天、高铁、工程机械、电子通信等领域,具有广阔的发展前景?

徐州德卡斯敦技术专家顾问、国家千人计划特约专家朱强博士,以及徐州德卡斯镇以先进的半固态压铸技术引领行业,实际上都来自于国家千人规划专家团队的坚实支持。据了解,该公司由国家“千人计划”特聘专家朱强博士领导的技术团队提供技术支持。作为徐州德卡斯敦的特约专家顾问,朱强博士曾担任第十五届复合材料及合金半固态加工技术国际会议主席和中国制造2025——装备制造转型升级主题峰会主席。曾在北京科技大学、英国康明斯涡轮增压技术公司和北京有色金属研究所学习和工作。主要从事金属材料的特种铸造和金属热加工的变形行为。在过去的五年里,他参与或主持了国家国际合作、“863”、科技支撑、“十三五”国家关键基础材料研发计划和材料基因组学等国家项目。对于未来的发展布局和规划,童宝群表示,除了常规的汽车铝合金结构件,未来将重点开发新能源全铝车身独特的结构件。此外,汽车行业对气密性要求较高的空调压缩机的缸体、阀体、压缩机壳体以及动盘和静盘也将纳入产品体系。“由于汽车产品对铝合金材料的要求不同,我们需要开发更多适用于半固态工艺的新材料来应对市场,例如颗粒增强铝基复合材料。碳化硅颗粒增强铝基复合材料具有综合财产,如高比强度、高比刚度、高耐磨性、高硬度、高硬度等r电阻、低热膨胀和优异的阻尼尺寸稳定性。它们是航空航天、汽车制造等领域轻型关键部件的理想材料。我希望借助半固态压铸的核心技术,在市场引导下,实现企业和行业的双赢。"

8月8日,对于陆群来讲绝对是人生中一个非常重要的日子。

1900/1/1 0:00:00力帆和它的供应商正在度过一个难熬的夏天。

1900/1/1 0:00:00据彭博报道,一位知情人士透露,沙特阿拉伯的主权财富基金正在进行谈判,可能会成为特斯拉的重要投资者,参与伊隆马斯克的私有化计划。

1900/1/1 0:00:008月9日,北汽福田汽车股份有限公司发布公告设立北京福田智蓝新能源汽车科技有限公司。

1900/1/1 0:00:00自2016年七部委联合发布《网络预约出租汽车经营服务管理暂行办法》以来,全国已有200多个城市陆续出台网约车管理实施细则。随着规则细化,执法趋于严格,一些城市打车难、约车难现象重新出现。

1900/1/1 0:00:008月10日,中国汽车工业协会(以下简称:中汽协)发布了7月份中国汽车产销报告。

1900/1/1 0:00:00