近两年汽车行业呈下滑趋势,2020年疫情爆发更是加剧了这一趋势。虽然中国的疫情已经趋于稳定,但全球市场的复苏仍需时日。20家国际主流车企2020年财报显示,多家车企营收和净利润普遍同比下滑。因此,如何提高生产效率和产品质量,节约汽车制造成本,成为很多车企思考的问题。

众所周知,汽车研发是一项非常复杂的系统工程,甚至需要几千人几年的时间才能完成。但是随着技术的不断进步,工艺流程也在升级,其中车身连接也是一项技术性很强的工作。最近,阿特拉斯·科普柯集团打出了一套降低成本、提高车身连接效率的“组合拳”。

Atlas产品经理金宇翔

阿特拉斯科普柯产品经理金宇翔曾在加斯帕举办的“2021车身大会”上表示,“我们的品牌产品或技术会出现在每一个车身上,包括胶合技术和紧固技术,这些技术可以为汽车产业链带来更多价值。”

阿特拉斯科普柯是一家致力于为客户提供创新的一站式连接解决方案的公司,包括SCA胶合连接技术、K-Flow流钻连接和SPR自冲铆接技术。

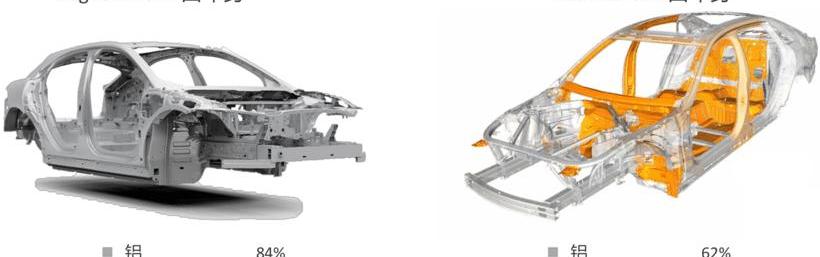

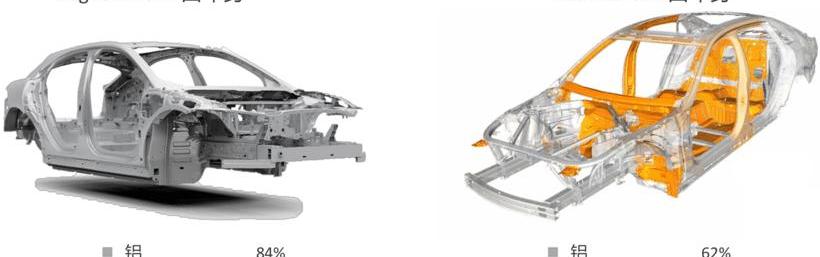

随着车企的日益重视,汽车轻量化有两大方向:一是以捷豹路虎为代表路线,全铝车身(70%以上的铝定义为全铝车身);另一种是凯迪拉克和奥迪,钢铝车身。

全铝机身&;钢铝车身

金宇翔认为,汽车轻量化两个方向都存在一些问题。现在已经采用了铝材料,下一步汽车轻量化可以从哪些方向来减重?这给很多主机厂带来了很大的挑战。对此,阿特拉斯·科普柯集团给出了几种创新的连接方案。

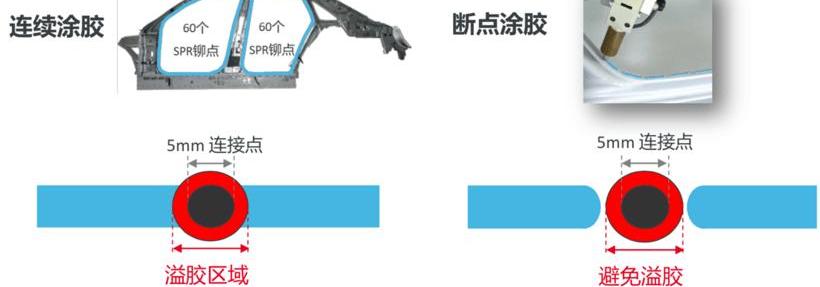

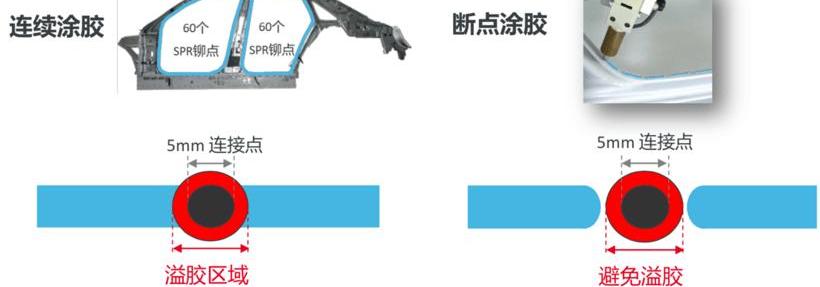

首先,断点涂胶的降本减重工艺方案。

要知道,目前很多车企还在使用传统的涂胶工艺,不仅缺点很多,成本也略高。一方面,在传统的侧墙胶接方案中,一般采用连续胶接,然后进行点焊,这必然会导致橡胶在点焊过程中汽化培养,汽化过程会产生有气体,对人体造成伤害。另一方面,对焊机的能耗会增加,因为胶水是用来覆盖焊点位置的。另外,由于一部分能耗消耗在胶条的汽化上,整个节拍变长,影响了整体的生产效率。

断点涂胶降本减重工艺方案

为了提高生产效率,阿特拉斯科普柯提供断点涂胶,可以直接分离焊点、铆接点等点,同时避免橡胶的汽化。另外断点涂胶可以节省橡胶,所以如果一个门道周长3.5米,有60个连接点,采用断点涂胶,断点涂胶距离15mm,比如0.8元/门道,4个门道3.2元。如果以年产20万辆为例,可以节省40万的混炼胶成本,这是一笔非常可观的金额。如果法兰宽度缩短,单次混炼胶节省的成本可以翻倍,这对车企来说无疑是一笔不小的开支。

同时断点涂胶的好处是解决了所有焊点或铆接点对连接质量的影响,不会出现溢胶的情况。

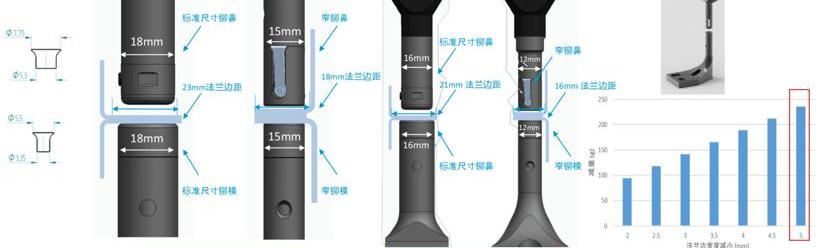

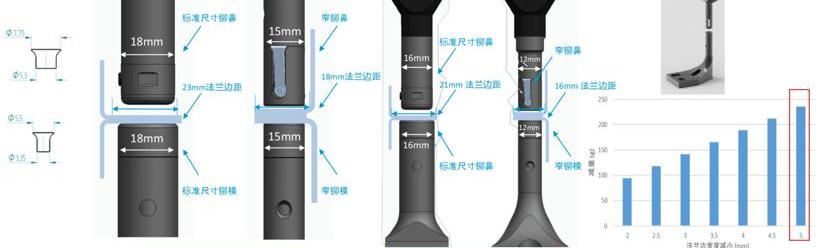

第二,窄法兰弹簧设备。这种方案可以减少连接法兰的宽度,这是节省原材料的另一个方向。

在使用自冲铆接的过程中,传统的结构点一般使用直径为5 mm的铆钉,对于设备来说,法兰的要求取决于设备的要求。一般来说,SPR法兰的裕度将要求为23 mm,如果新的窄法兰方案法兰仅为18 mm,可想而知,整个材料节约和重量节约将大大提高。

窄法兰弹簧设备

例如,当凸缘边缘减少2mm时,其重量损失可能小于100k。如果采用12mm的铆钉鼻尺寸,其法兰要求仅为16mm,比传统直径21mm少5 mm。单个门道重量可降低到200k以上,整车重量可降低1,000k左右。

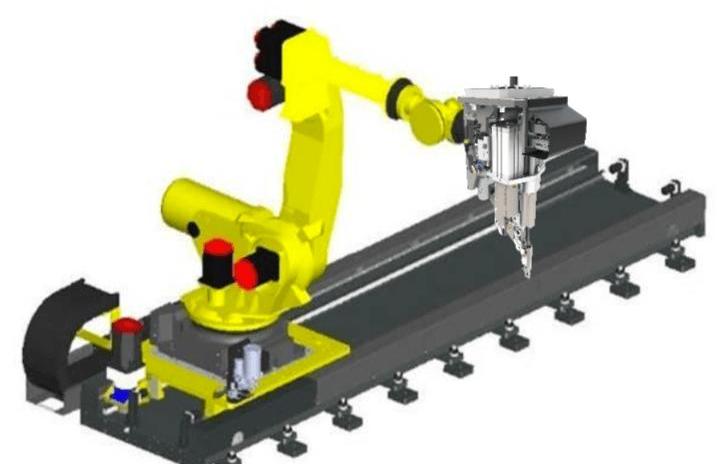

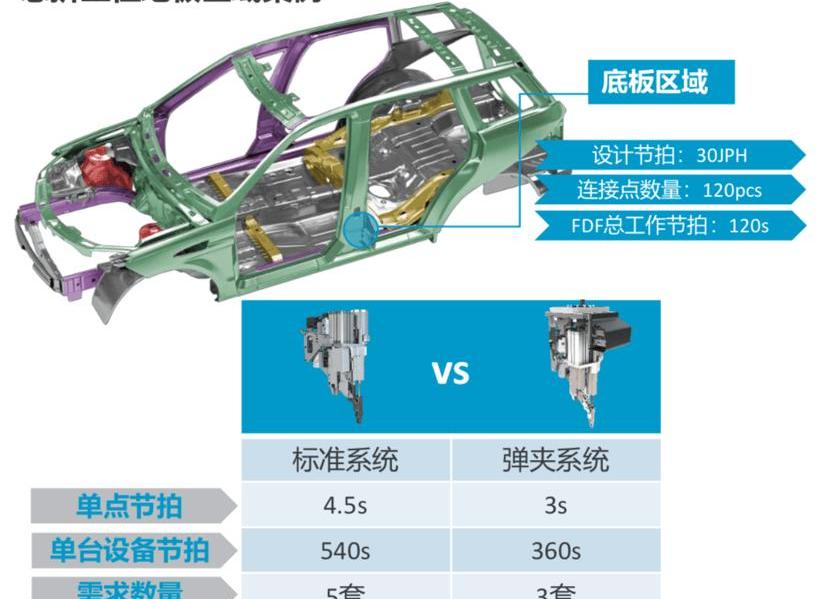

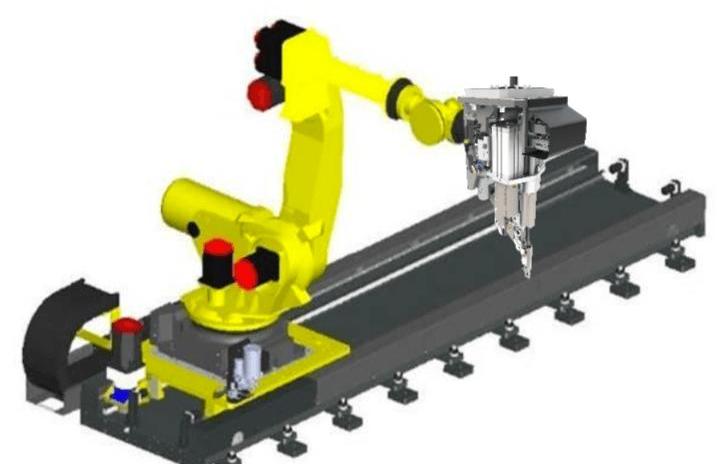

第三,创新的流钻连接解决方案:K-Flow HLX 70弹匣系统。

目前,应用于汽车的混合连接技术大约有十种,包括FDF流钻紧固、点焊(SW)和电弧焊(MAG & amp;MIG)、自冲铆接(SPR)、激光焊接等。对于K-Flow HLX 70弹匣系统有什么创新?与传统直吹系统相比有哪些优势?

K-Flow HLX 70杂志系统

让我们看看传统的FDF系统方案。首先是直吹系统。当它与机器人连接时,势必要走很长的送钉管,不适合传统6轴或7轴机器人的大范围运动。送钉管是非柔性管。过度弯曲拉伸会导致管壁撕裂,需要经常更换,维护成本增加。太长的送钉管增加了输送时间,节拍受到限制。

我们先来看看K流HLX 70弹匣系统的基本结构。它采用螺旋设计,所以每颗钉子都是以旋转的方式进入弹匣,钉子的最大装载量是72颗。与传统的马相比……ent,多加了一个弹匣,而且不需要对头做大的改动,所以现有的装备也可以改造成弹匣装备。

这就是指甲填充的全过程。对于传统的填甲来说,是一个钉管,而K-Flow HLX 70的钉仓系统,是在供钉管上增加了一个供钉轨道,来填充所有的钉子。如果是70,大概需要15秒。

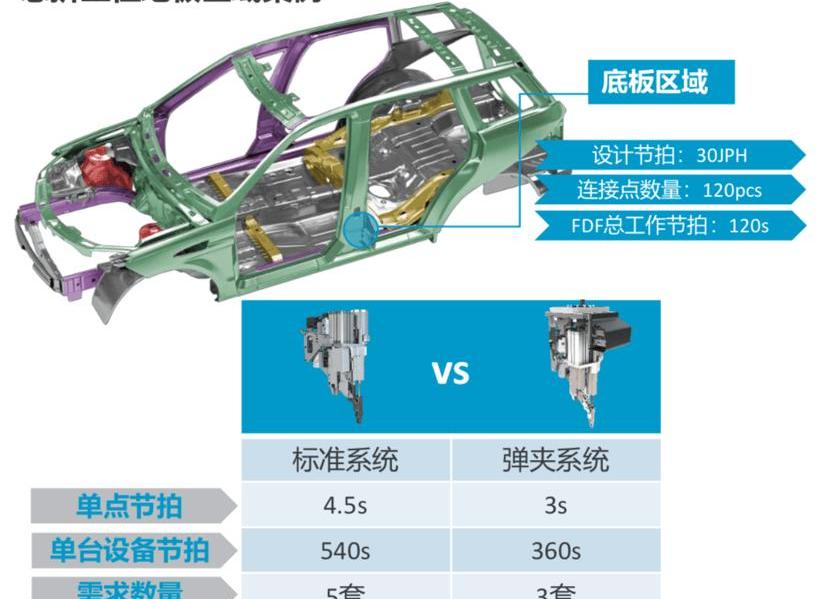

优化生产线成本的流动钻井连接解决方案

得益于精准的设计,K-Flow HLX 70弹匣系统无需携带长钉管,同时可以连续驱动70枚钉子,大大提高了生产线的灵活性。此外,该系统可以配合换应用,增加生产线的柔性和弹性,同时减少过长的供钉管对节拍的损耗影响,大大节省后期作业的备件损耗成本。

以一条标准地板线为例,在30JPH的产能下,K-Flow HLX 70杂志系统单站可节省80多万元。产能越高,连接点越多,客户节省的设备成本也越高。

同时,该系统在空间和能耗方面都得到了极大的优化。如果采用全新的K-Flow HLX 70弹匣,可以节省工位内的设备和机器人数量,优化设计空间,至少可以节省3m /工位。在能量优化方面,由于不需要在很长的供钉管中输送流动的钉子,简单地将它们从弹匣送到头,损耗大大降低。如果压缩空气能耗从30L降低到11L,则可节约1368m3/年。

写在最后:

汽车行业对性能和效率的提升有着无止境的需求,轻量化是其中最重要的要求之一。汽车轻量化材料的发展是无止境的,车身连接技术和工艺也会不断优化创新。

阿特拉斯·科普柯的“各种武功”以技术创新推动了汽车行业的发展,也为行业提供了新的发展机遇。近两年汽车行业呈下滑趋势,2020年疫情爆发更是加剧了这一趋势。虽然中国的疫情已经趋于稳定,但全球市场的复苏仍需时日。20家国际主流车企2020年财报显示,多家车企营收和净利润普遍同比下滑。因此,如何提高生产效率和产品质量,节约汽车制造成本,成为很多车企思考的问题。

众所周知,汽车研发是一项非常复杂的系统工程,甚至需要几千人几年的时间才能完成。但是随着技术的不断进步,工艺流程也在升级,其中车身连接也是一项技术性很强的工作。最近,阿特拉斯·科普柯集团打出了一套降低成本、提高车身连接效率的“组合拳”。

Atlas产品经理金宇翔

阿特拉斯科普柯产品经理金宇翔曾在加斯帕举办的“2021车身大会”上表示,“我们的品牌产品或技术会出现在每一个车身上,包括胶合技术和紧固技术,这些技术可以为汽车产业链带来更多价值。”

阿特拉斯科普柯是一家致力于为客户提供创新的一站式连接解决方案的公司,包括SCA胶合连接技术、K-Flow流钻连接和SPR自冲铆接技术。

随着车企的日益重视,汽车轻量化有两大方向:一是以捷豹路虎为代表路线,全铝车身(70%以上的铝定义为全铝车身);另一种是凯迪拉克和奥迪,钢铝车身。

全铝机身&;钢铝车身

金宇翔认为,汽车轻量化两个方向都存在一些问题。现在已经采用了铝材料,下一步汽车轻量化可以从哪些方向来减重?这给很多主机厂带来了很大的挑战。对此,阿特拉斯·科普柯集团给出了几种创新的连接方案。

首先,断点涂胶的降本减重工艺方案。

要知道,目前很多车企还在使用传统的涂胶工艺,不仅缺点很多,成本也略高。一方面,在传统的侧墙胶接方案中,一般采用连续胶接,然后进行点焊,这必然会导致橡胶在点焊过程中汽化培养,汽化过程会产生有气体,对人体造成伤害。另一方面,对焊机的能耗会增加,因为胶水是用来覆盖焊点位置的。另外,由于一部分能耗消耗在胶条的汽化上,整个节拍变长,影响了整体的生产效率。

断点涂胶降本减重工艺方案

为了提高生产效率,阿特拉斯科普柯提供断点涂胶,可以直接分离焊点、铆接点等点,同时避免橡胶的汽化。另外断点涂胶可以节省橡胶,所以如果一个门道周长3.5米,有60个连接点,采用断点涂胶,断点涂胶距离15mm,比如0.8元/门道,4个门道3.2元。如果以年产20万辆为例,可以节省40万的混炼胶成本,这是一笔非常可观的金额。如果法兰宽度缩短,单次混炼胶节省的成本可以翻倍,这对车企来说无疑是一笔不小的开支。

同时断点涂胶的好处是解决了所有焊点或铆接点对连接质量的影响,不会出现溢胶的情况。

第二,窄法兰弹簧设备。这种方案可以减少连接法兰的宽度,这是节省原材料的另一个方向。

在使用自冲铆接的过程中,传统的结构点一般使用直径为5 mm的铆钉,对于设备来说,法兰的要求取决于设备的要求。一般来说,SPR法兰的裕度将要求为23 mm,如果新的窄法兰方案法兰仅为18 mm,可想而知,整个材料节约和重量节约将大大提高。

窄法兰弹簧设备

例如,当凸缘边缘减少2mm时,其重量损失可能小于100k。如果采用12mm的铆钉鼻尺寸,其法兰要求仅为16mm,比传统直径21mm少5 mm。单个门道重量可降低到200k以上,整车重量可降低1,000k左右。

第三,创新的流钻连接解决方案:K-Flow HLX 70弹匣系统。

目前,应用于汽车的混合连接技术大约有十种,包括FDF流钻紧固、点焊(SW)和电弧焊(MAG & amp;MIG)、自冲铆接(SPR)、激光焊接等。对于K-Flow HLX 70弹匣系统有什么创新?与传统直吹系统相比有哪些优势?

K-Flow HLX 70杂志系统

让我们看看传统的FDF系统方案。首先是直吹系统。当它与机器人连接时,势必要走很长的送钉管,不适合传统6轴或7轴机器人的大范围运动。送钉管是非柔性管。过度弯曲拉伸会导致管壁撕裂,需要经常更换,维护成本增加。太长的送钉管增加了输送时间,节拍受到限制。

我们先来看看K流HLX 70弹匣系统的基本结构。它采用螺旋设计,所以每颗钉子都是以旋转的方式进入弹匣,钉子的最大装载量是72颗。与传统的马相比……ent,多加了一个弹匣,而且不需要对头做大的改动,所以现有的装备也可以改造成弹匣装备。

这就是指甲填充的全过程。对于传统的填甲来说,是一个钉管,而K-Flow HLX 70的钉仓系统,是在供钉管上增加了一个供钉轨道,来填充所有的钉子。如果是70,大概需要15秒。

优化生产线成本的流动钻井连接解决方案

得益于精准的设计,K-Flow HLX 70弹匣系统无需携带长钉管,同时可以连续驱动70枚钉子,大大提高了生产线的灵活性。此外,该系统可以配合换应用,增加生产线的柔性和弹性,同时减少过长的供钉管对节拍的损耗影响,大大节省后期作业的备件损耗成本。

以一条标准地板线为例,在30JPH的产能下,K-Flow HLX 70杂志系统单站可节省80多万元。产能越高,连接点越多,客户节省的设备成本也越高。

同时,该系统在空间和能耗方面都得到了极大的优化。如果采用全新的K-Flow HLX 70弹匣,可以节省工位内的设备和机器人数量,优化设计空间,至少可以节省3m /工位。在能量优化方面,由于不需要在很长的供钉管中输送流动的钉子,简单地将它们从弹匣送到头,损耗大大降低。如果压缩空气能耗从30L降低到11L,则可节约1368m3/年。

写在最后:

汽车行业对性能和效率的提升有着无止境的需求,轻量化是其中最重要的要求之一。汽车轻量化材料的发展是无止境的,车身连接技术和工艺也会不断优化创新。

阿特拉斯·科普柯的“各种武功”以技术创新推动了汽车行业的发展,也为行业提供了新的发展机遇。

为什么要买新能源车?若是在五年前,这个问题很可能颇具争议。然而随着技术进步,新能源汽车的优势变得愈发突出,越来越多的人开始转变思路,积极拥抱电气化潮流。

1900/1/1 0:00:00外界经常会把传统车企比作大象,它的转身和起步很慢,但一旦认真奔跑,速度会很快,步伐也更扎实。

1900/1/1 0:00:004月9日,中汽协发布2021年3月份汽车行业产销情况。

1900/1/1 0:00:00盖世汽车讯据外媒报道,松下公司正进行押注,其近百年的电池生产经验已经准备好生产特斯拉的下一代电芯4680电芯,并以此解锁更廉价、更能普及的电动车。

1900/1/1 0:00:004月9日,全球首个汽车SOA开发者大会上汽零束SOA平台开发者大会在沪盛大揭幕。

1900/1/1 0:00:00由iDigitalChina举办,中国国际贸易促进委员会汽车行业分会战略支持的ADMIC汽车数字化amp营销创新峰会暨金璨奖颁奖盛典于2021年3月26日在上海完美落幕。

1900/1/1 0:00:00