汽车车身技术经过长期发展演变,形成了一系列技术成果,并广泛应用于量产车型,实现了更好的安全性和轻量化效果。典型技术成果包括六种环形结构车身、碰撞相容性技术、疲劳耐久性设计、仿真技术、压铸铝合金应用、三角形结构应用。车身技术在现有技术成果的基础上,在“结构-材料-技术”螺旋式发展的过程中,不断实现更高的安全性和轻量化目标。

2009年,奥迪汽车的Klaus Koglin博士在“欧洲超轻型汽车”的项目总结会上提出了一个关于汽车车身技术的经典问题:“不同的车身设计是否有统一的轻量化架构”,以实现材料和结构的最佳匹配,从而发挥最佳性能。这个问题其实引出了汽车车身技术发展中一个更具普遍性的问题:“有没有一种通用的车身设计技术来满足不断发展的安全性和轻量化的要求?”

根据近年来汽车车身技术发展和应用的成果,我们总结了以下六种汽车车身设计的常用技术。

01环形结构车体设计技术

环形结构特征是飞机和潜艇实现高性能、轻量化和低成本的结构设计中非常直观的体现,而环形结构特征需要汽车工程师在车身设计中进行表达和转换。环形体的应用也回答了Klaus Koglin博士的问题,环形结构所代表的车身的拓扑结构或框架设计可以适应不同车身材料的变化。

环形结构车体有三个要求,即连通性要求、连续性要求和性能要求。连通性要求是指以车身框架的任何一个关节为起点,沿一条短路径返回起点,形成一个环形的结构特征。环状结构不限于圆形或方形,也可以是平面的或立体的。只要形成封闭结构,就能有非常好的整体刚度和变形协调能力,从而达到“守剑阵”的效果,实现载荷的快速分配。

连续性要求是指车身钣金焊接形成的封闭环形结构在任意位置都有一定的封闭或半封闭截面,以避免截面突变引起的刚度降低,特别要考虑环形结构的连接和路径的连接,以保证截面在荷载传递方向上的完全对接。

如果车身骨架满足环形结构的特性,且每个环形结构都能满足连续性的要求,并根据目标选择合适的车身材料,那么白车身结构将实现车身理想的抗扭转、弯曲、压缩和变形能力。

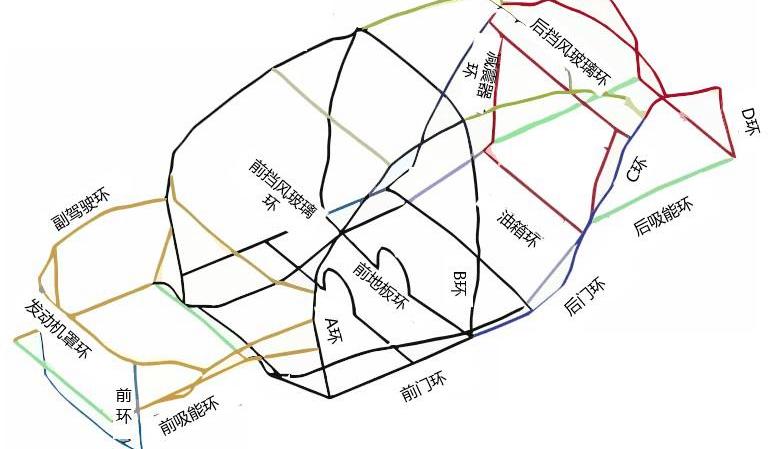

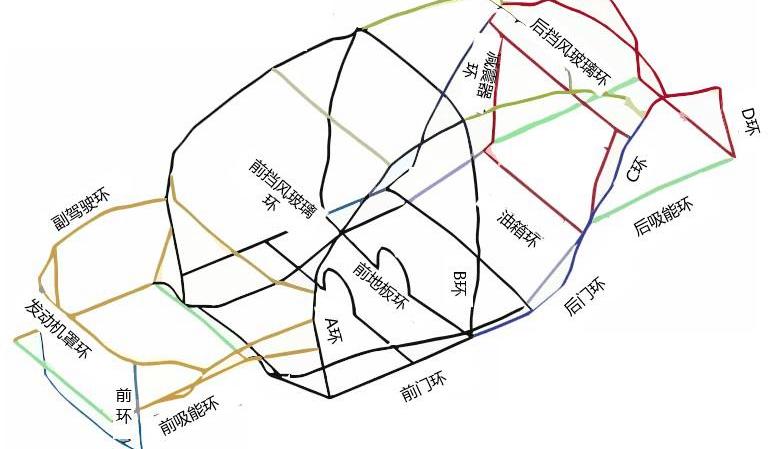

车身上的环按位置可分为16个环,如图1所示。

图1体环结构分布

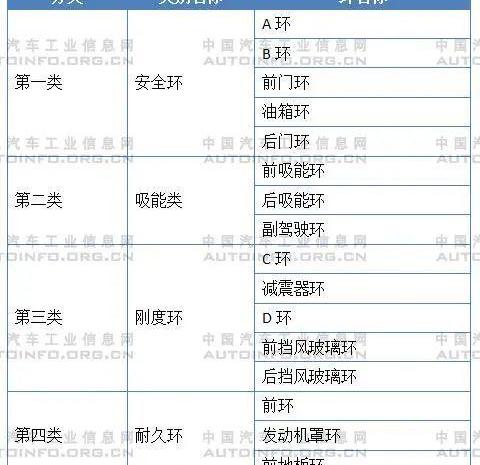

根据环结构对车身性能的影响,16环可分为四类。分类如表1所示。

表1车身环分类

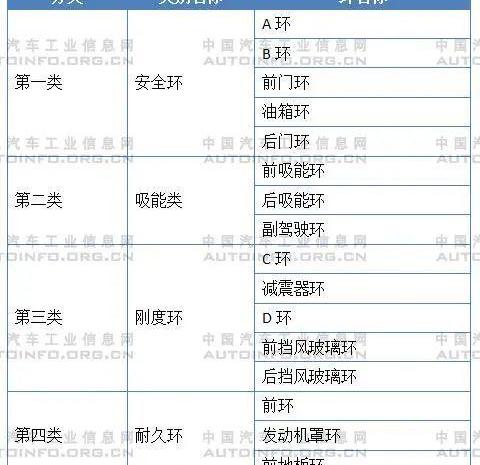

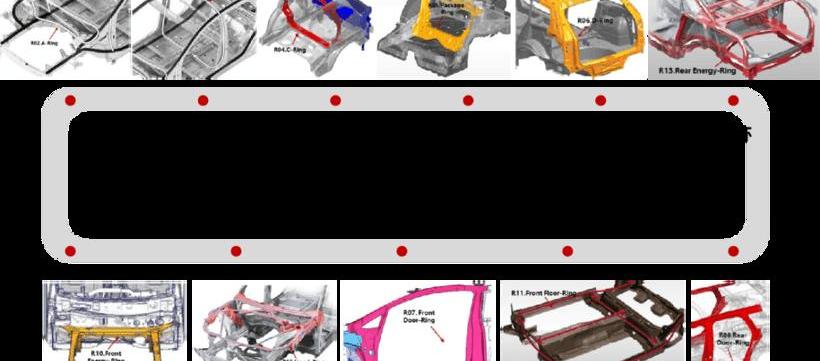

典型环结构如图2所示。

图2典型阀体环结构

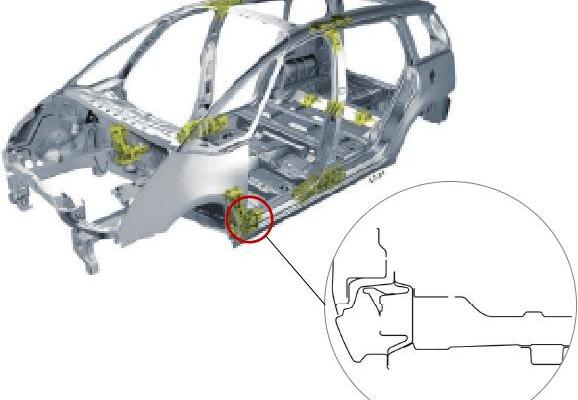

02碰撞兼容性车身设计理念

碰撞相容性是指两车相撞时,提高自我保护性能,减少对方伤害。这对汽车的前防撞梁、前纵梁、副驾部分的结构设计和材料选择提出了更高的要求。一般情况下,当车辆发生前向或偏置碰撞时,纵梁、底梁和a柱是碰撞力的主要传递路径。

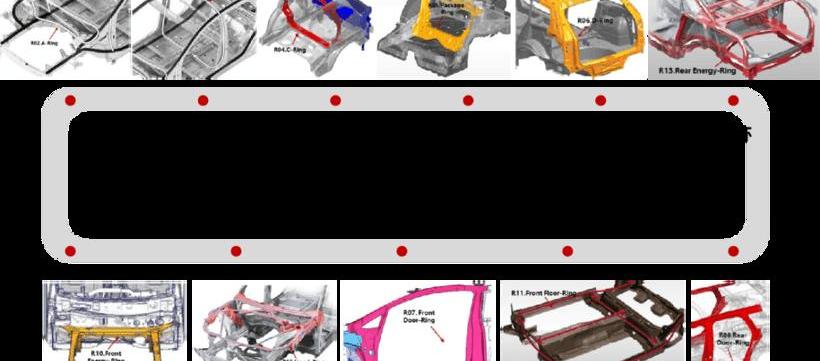

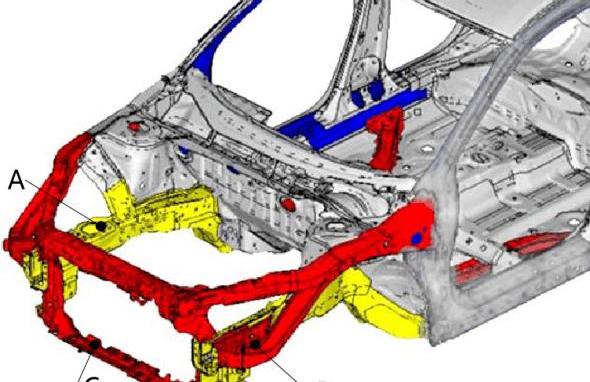

以本田思域为例,如图3所示。前纵梁采用多边形结构,有效吸收碰撞和挤压能量;B位的设计可以避免偏置碰撞中的错位,从而起到抵抗和大面积接触的作用;C位置的封闭结构可以有效吸收能量。

图3碰撞相容性结构

03车体疲劳耐久性设计的优化

车身疲劳耐久性设计的优化可以有效改善疲劳应力较大的水平位置,而车身疲劳耐久性设计的优化不仅仅是车身铰链的设计,还包括车身疲劳耐久性的仿真分析和焊点的耐久性分析。车身疲劳耐久性分析的一般过程如图4所示。

图4车身疲劳耐久性设计优化过程

汽车车身的疲劳主要是高周疲劳,弹性应变会占主导,即加载时没有塑性变形。这样车身的不光滑的接头、焊点、工艺孔都有可能成为疲劳破坏的起点。因此,应用疲劳耐久性设计优化方法,可以通过优化结构和保证连接的有效性来提高车身的性能。同时要考虑车身材料的强度,通过提高材料的屈服强度,保证材料的屈服应力大于车身的最大疲劳应力。

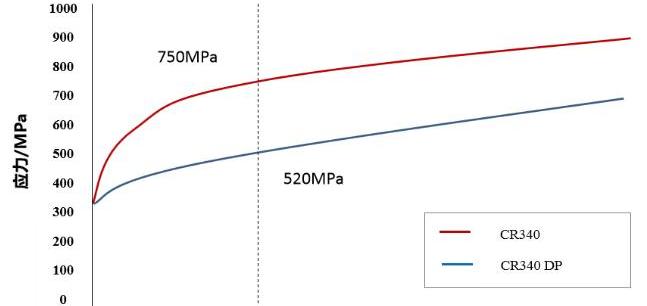

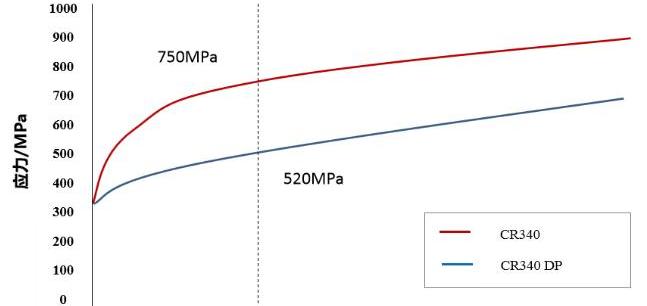

04造型材料数据仿真技术

影响汽车性能仿真准确性的一个重要因素是输入材料数据的准确性,尤其是双相钢(DP钢)和相变诱发塑性钢(TRIP钢)。在加工硬化的过程中,DP钢的材料性能会有很大的提高,从而提高车辆的碰撞性能。例如,DP钢的2%预应变可提高屈服强度40%~50%,如图5所示。

图5成型前后材料参数对比

用成型的材料数据代替原始曲线数据作为汽车性能仿真的输入,可以大大提高CAE性能分析的准确性,尤其是对汽车整体性能和局部性能细节的预测。比如TRIP钢,在成形过程中发生了奥氏体转变,材料强度有了明显的提高。在分析车身性能时,如果仍然使用原始材料数据,显然会产生比较大的误差。除了获得成形后的材料数据外,还应使用正确的失效准则对材料曲线进行应变,并用失效准则对焊点模型进行优化。

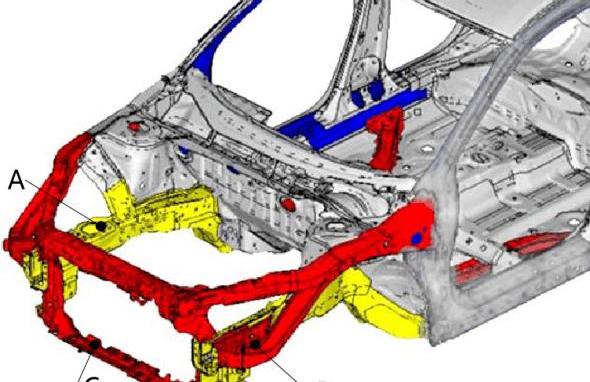

05压铸铝合金在车身上的应用

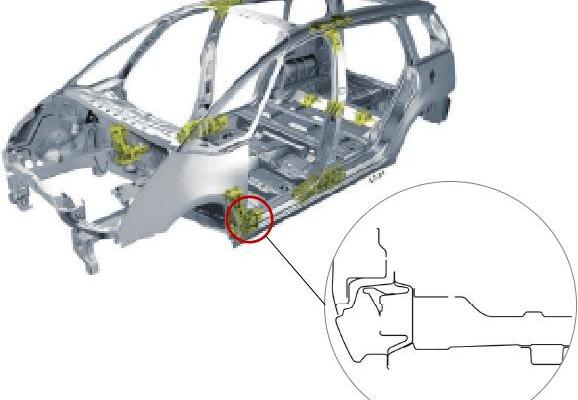

应该说,在汽车车身关键连接处加强铸造铝合金部件的设计,将显著提高NVH、碰撞安全性和轻量化性能,同时减少零部件数量,降低成本,是汽车车身领域的一大创新。以a柱和B柱与门槛的加强连接为例,使用铸造铝合金可以节省6%的零件,减轻10%的重量,同时实现有效的防水功能,如图6所示。

图6压铸铝合金连接件的应用

除了车身连接部件,压铸铝合金也被应用于整体式车身。特斯拉一体化铸造机的专利应用,可以将车身70多个零件缩减为一个零件,大大降低了供应链的复杂性,提高了生产效率。

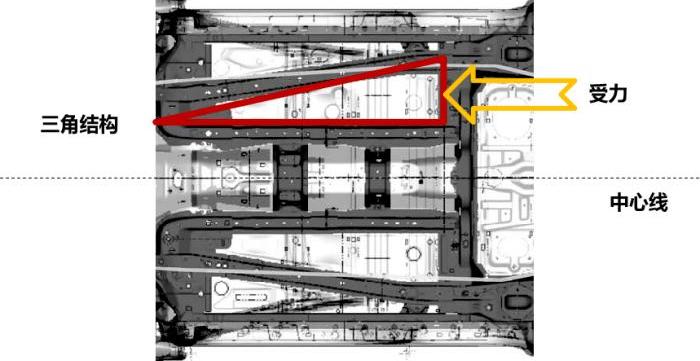

06三角形结构的应用

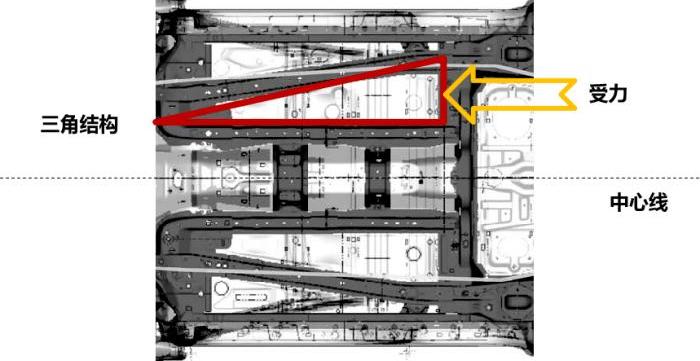

三角形结构主要用于车身地板。比如在地板纵梁和横梁上增加三角形结构,可以抵抗正面碰撞中地板和门槛的剪切破坏,增加车身刚度。除了正面碰撞力,三角形结构还可以在车辆发生侧向碰撞时分散B柱和门槛上的侧向力,如图7所示。

图7三角形结构在车身上的应用实例

陈奕龙……国内一位轻量化专家,曾经对汽车车身设计做过非常精辟的表述:“结构是龙头,材料是基础,技术是桥梁”,这也为未来汽车车身技术的发展提供了一个大纲指南。在未来的车身技术发展中,会有更多的新材料出现和成熟,相应的,适应新材料的车身结构和技术也会不断发展和成熟,从而实现更高的安全性和轻量化目标。汽车车身技术经过长期发展演变,形成了一系列技术成果,并广泛应用于量产车型,实现了更好的安全性和轻量化效果。典型技术成果包括六种环形结构车身、碰撞相容性技术、疲劳耐久性设计、仿真技术、压铸铝合金应用、三角形结构应用。车身技术在现有技术成果的基础上,在“结构-材料-技术”螺旋式发展的过程中,不断实现更高的安全性和轻量化目标。

2009年,奥迪汽车的Klaus Koglin博士在“欧洲超轻型汽车”的项目总结会上提出了一个关于汽车车身技术的经典问题:“不同的车身设计是否有统一的轻量化架构”,以实现材料和结构的最佳匹配,从而发挥最佳性能。这个问题其实引出了汽车车身技术发展中一个更具普遍性的问题:“有没有一种通用的车身设计技术来满足不断发展的安全性和轻量化的要求?”

根据近年来汽车车身技术发展和应用的成果,我们总结了以下六种汽车车身设计的常用技术。

01环形结构车体设计技术

环形结构特征是飞机和潜艇实现高性能、轻量化和低成本的结构设计中非常直观的体现,而环形结构特征需要汽车工程师在车身设计中进行表达和转换。环形体的应用也回答了Klaus Koglin博士的问题,环形结构所代表的车身的拓扑结构或框架设计可以适应不同车身材料的变化。

环形结构车体有三个要求,即连通性要求、连续性要求和性能要求。连通性要求是指以车身框架的任何一个关节为起点,沿一条短路径返回起点,形成一个环形的结构特征。环状结构不限于圆形或方形,也可以是平面的或立体的。只要形成封闭结构,就能有非常好的整体刚度和变形协调能力,从而达到“守剑阵”的效果,实现载荷的快速分配。

连续性要求是指车身钣金焊接形成的封闭环形结构在任意位置都有一定的封闭或半封闭截面,以避免截面突变引起的刚度降低,特别要考虑环形结构的连接和路径的连接,以保证截面在荷载传递方向上的完全对接。

如果车身骨架满足环形结构的特性,且每个环形结构都能满足连续性的要求,并根据目标选择合适的车身材料,那么白车身结构将实现车身理想的抗扭转、弯曲、压缩和变形能力。

车身上的环按位置可分为16个环,如图1所示。

图1体环结构分布

根据环结构对车身性能的影响,16环可分为四类。分类如表1所示。

表1车身环分类

典型环结构如图2所示。

图2典型阀体环结构

02碰撞兼容性车身设计理念

碰撞相容性是指两车相撞时,提高自我保护性能,减少对方伤害。这……uts对汽车的前防撞梁、前纵梁、副驾部分的结构设计和材料选择提出了更高的要求。一般情况下,当车辆发生前向或偏置碰撞时,纵梁、底梁和a柱是碰撞力的主要传递路径。

以本田思域为例,如图3所示。前纵梁采用多边形结构,有效吸收碰撞和挤压能量;B位的设计可以避免偏置碰撞中的错位,从而起到抵抗和大面积接触的作用;C位置的封闭结构可以有效吸收能量。

图3碰撞相容性结构

03车体疲劳耐久性设计的优化

车身疲劳耐久性设计的优化可以有效改善疲劳应力较大的水平位置,而车身疲劳耐久性设计的优化不仅仅是车身铰链的设计,还包括车身疲劳耐久性的仿真分析和焊点的耐久性分析。车身疲劳耐久性分析的一般过程如图4所示。

图4车身疲劳耐久性设计优化过程

汽车车身的疲劳主要是高周疲劳,弹性应变会占主导,即加载时没有塑性变形。这样车身的不光滑的接头、焊点、工艺孔都有可能成为疲劳破坏的起点。因此,应用疲劳耐久性设计优化方法,可以通过优化结构和保证连接的有效性来提高车身的性能。同时要考虑车身材料的强度,通过提高材料的屈服强度,保证材料的屈服应力大于车身的最大疲劳应力。

04造型材料数据仿真技术

影响汽车性能仿真准确性的一个重要因素是输入材料数据的准确性,尤其是双相钢(DP钢)和相变诱发塑性钢(TRIP钢)。在加工硬化的过程中,DP钢的材料性能会有很大的提高,从而提高车辆的碰撞性能。例如,DP钢的2%预应变可提高屈服强度40%~50%,如图5所示。

图5成型前后材料参数对比

用成型的材料数据代替原始曲线数据作为汽车性能仿真的输入,可以大大提高CAE性能分析的准确性,尤其是对汽车整体性能和局部性能细节的预测。比如TRIP钢,在成形过程中发生了奥氏体转变,材料强度有了明显的提高。在分析车身性能时,如果仍然使用原始材料数据,显然会产生比较大的误差。除了获得成形后的材料数据外,还应使用正确的失效准则对材料曲线进行应变,并用失效准则对焊点模型进行优化。

05压铸铝合金在车身上的应用

应该说,在汽车车身关键连接处加强铸造铝合金部件的设计,将显著提高NVH、碰撞安全性和轻量化性能,同时减少零部件数量,降低成本,是汽车车身领域的一大创新。以a柱和B柱与门槛的加强连接为例,使用铸造铝合金可以节省6%的零件,减轻10%的重量,同时实现有效的防水功能,如图6所示。

图6压铸铝合金连接件的应用

除了车身连接部件,压铸铝合金也被应用于整体式车身。特斯拉一体化铸造机的专利应用,可以将车身70多个零件缩减为一个零件,大大降低了供应链的复杂性,提高了生产效率。

06三角形结构的应用

三角形结构主要用于车身地板。比如在地板纵梁和横梁上增加三角形结构,可以抵抗正面碰撞中地板和门槛的剪切破坏,增加车身刚度。除了正面碰撞力,三角形结构还可以在车辆发生侧向碰撞时分散B柱和门槛上的侧向力,如图7所示。

图7三角形结构在车身上的应用实例

陈奕龙……国内一位轻量化专家,曾经对汽车车身设计做过非常精辟的表述:“结构是龙头,材料是基础,技术是桥梁”,这也为未来汽车车身技术的发展提供了一个大纲指南。在未来的车身技术发展中,会有更多的新材料出现和成熟,相应的,适应新材料的车身结构和技术也会不断发展和成熟,从而实现更高的安全性和轻量化目标。

据日经报道,索尼的首枚自动驾驶激光雷达传感器问世。

1900/1/1 0:00:00盖世汽车讯据外媒报道,11月29日,特斯拉首席执行官埃隆马斯克指出,尽管特斯拉迄今为止没有受到困扰全球汽车业的供应链危机的重大打击,

1900/1/1 0:00:00盖世汽车讯据外媒报道,汽车电池组技术正在快速发展,新的电芯材料有望让电池变得更安全、更高效。

1900/1/1 0:00:00前几年买车的时候,销售总会为你重点介绍车辆的发动机、底盘、变速箱三大件,以及动力、操控和空间等动静态体验。

1900/1/1 0:00:00拒绝中间商赚差价。来源:BusinessInsider当所有车企都向年底交付KPI冲刺时,特斯拉却一反常态地进行战略性调整。

1900/1/1 0:00:00盖世汽车讯据外媒报道,在经历了几个月的短缺之后,全球汽车行业的芯片供应正在改善,主要供应商的库存量迎来了过去九个月的首次上升。

1900/1/1 0:00:00