11月21日,ZF发布了用于乘用车和轻型商用车的最新一代电驱动产品,通过大量组件和系统创新实现了卓越的功率密度和能效。

ZF的这些创新,包括更紧凑的电驱动轴设计、分立器件电力电子和节约材料,使电驱动的生产更具可持续性。此外,依靠模块化概念,ZF的新电力驱动传输系统支持原始设备制造商定制各自的电气化车辆的开发。

对于金额高达250亿欧元的行业最大电驱动订单,ZF集团董事兼电驱动业务负责人Stephan von Schuckmann自豪地表示,主机厂对ZF在乘用车和商用车领域的产品非常感兴趣,这从获得的大量高压业务订单中可以看出。“通过下一代电动驱动系统,我们一直在推广相关战略,为未来开发可持续和高效的电动出行解决方案。

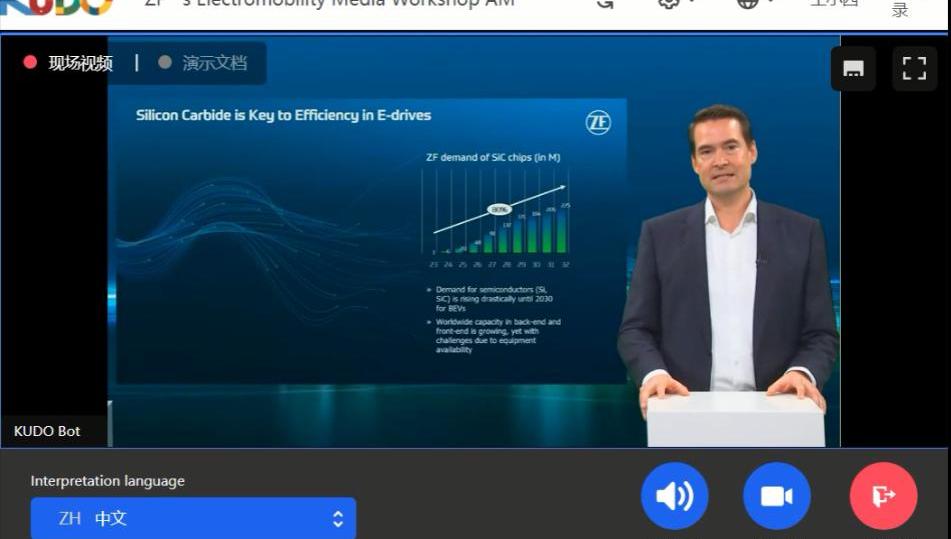

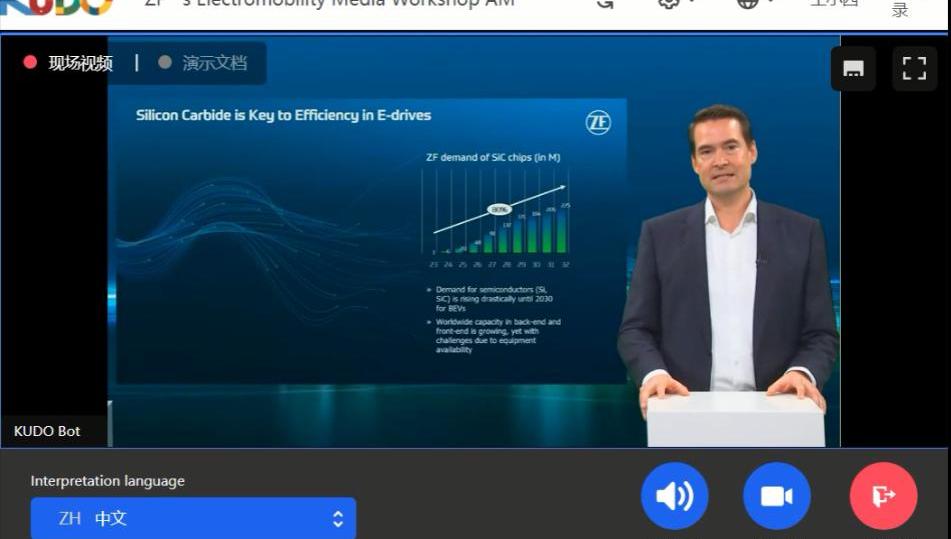

使用碳化硅

目前,ZF已经开发出全系列的纯电动驱动产品。为了更好更快地满足高度多样化的市场需求,ZF推出了基于模块化概念的新一代电力驱动产品,包括硬件和软件。

在量产200万台驱动电机的基础上,ZF采用800V技术的电驱动桥(也就是我们通常所说的三合一电驱动系统)将于今年量产。当天,ZF在其总部所在地弗雷德里克沙芬向国际媒体展示了公司的最新研发进展,作为转型成功的又一佐证。

凭借新一代电力驱动系统,ZF可以提供完整的系统集成方案。同时,基于自己的电力驱动系统,ZF还将单独提供创新的电力驱动部件。新一代ZF电动驱动桥将于2025年作为一个完整的系统投放市场。在此之前,ZF将提前将单个组件投入量产。

9月2日,ZF宣布其800伏电动驱动桥产品在杭州萧山正式下线,这是该系统在中国的首次推出和在全球的首次量产,标志着ZF在成功推进“下一代出行”战略方面进入了一个新的重要阶段。

这里提到的是,ZF杭项目总投资约3亿美元,一期已建成3条加工组装生产线,年产40万套车桥传动系统和减速器齿轮组。新投产的二期主要生产800V电驱动桥总成,包括发夹式同步电机定转子生产线、高度集成的电驱动桥装配线和自动离线检测设备,产能20万套/年,将成为工业化4.0的标杆工厂。

在谈到杭产项目时,斯蒂芬·冯·舒克曼(Stephen von Schuchman)表示,“在产品层面,ZF的800伏电动驱动桥是第一个实现量产的零部件供应商。在项目层面,杭州基地也有很多优势,包括采用最先进的缠绕技术。另外,我们的电传动减速机也是杭州工厂生产的。我们的碳化硅电控部分也来自中国ZF的另一家电驱动工厂,实现了整个电驱动桥总成的完全自主开发。”

事实上,ZF在2018年量产了首款400V电动驱动桥。奔驰EQC是首款支持ZF电驱动桥的新能源汽车,随后EQB和EQA的主驱动和副驱动也由ZF提供。

此次,ZF打造的800V电驱动桥将传统的硅基半导体替换为碳化硅,与之前的400 V电驱动桥相比,输出功率提高了33%,重量减轻了25%,峰值效率提高了11%。

改进的关键因素是ZF电气驱动技术研发负责人奥特马尔·沙雷尔博士所说的:“由于更灵活的内部接口,新的极其紧凑的设计使调整系统或组件变得容易。此外,该设计具有很高的结构刚度,从而实现了卓越……噪声控制。"

你有哪些创新?

ZF电动驱动系统的部件也有很多创新。

ZF电力驱动技术研发负责人奥特马尔·沙雷尔博士表示,通过分立器件封装技术,ZF的电力电子设备可以在元件统一性和适应性之间实现高度平衡,同时在芯片层面实现个性化。

“ZF逆变器采用分立器件结构,由独立的功率半导体开关组成。与复杂的电源模块相比,这种模块化设计提供了更好的性能可扩展性。此外,与传统的功率模块相比,ZF的分立器件封装技术需要的元件种类更少。通过这种新形式的电力电子,我们可以更快、更准确地服务于不同的市场需求。”

此外,新的冷却概念和绕组技术发挥了决定性的作用,创造了一个全新的,高度集成的电机,ZF再次提高了功率密度,这是优于目前市场上的技术。

由于新的冷却概念,ZF允许油直接在铜线周围流动,铜线是运行期间产生最多热量的地方。在相同的重量和安装空间下,这种高效的冷却方式大大提高了性能。电机的持续功率也提高到峰值功率的85%。此外,这种设计还可以大大减少重稀土的使用,避免将来被“卡脖子”。

ZF开发的编织绕组技术是“发夹”绕组的进一步发展,使整体安装空间减少了十分之一,仅端部绕组就比传统扁线小一半左右。这意味着所需的原材料量减少了约十分之一。

通过新型同轴变速箱,ZF将其在行星变速箱领域的世界领先技术转移到了下一代电动驱动桥上。两个集成的行星齿轮不仅可以产生所需的减速比,还包括完全集成的差动功能。与常见的平行轴概念相比,新的解决方案降低了对安装空间的要求并大大减轻了重量,并且在效率和NVH上没有妥协。

值得一提的是,高压转换器(DC-DC转换器)在燃料电池驱动的电力驱动系统中起着核心作用,它补偿了燃料电池的低输出电压和高负载下的电压衰减。基于ZF电力电子平台的新型高压变流器是为乘用车和商用车开发的,其最高效率可达99.6%。

在机械层面,ZF新一代电驱通过增加eConnect脱离机构解决方案,可以根据工况主动断开辅助驱动,在高速时可以降低高达90%的机械阻力损失,从而降低循环工况下的功耗,提高电动四驱车型的续航里程。根据ZF的模拟,eConnect可以增加超过2%的续航里程。

我们知道另一家巨头华宇麦格纳采用麦格纳EDMID+电驱动的下一代技术,在奥迪Q4 e-tron四驱车型上使用前置电机作为辅助电机。eDS Mid+电驱动作为前桥辅助驱动时,系统中增加了解耦装置,可以在不需要工作时完全断开辅助驱动,避免拖力矩,效率提高9%。

从技术上来说,交流电机的解耦就是从同时产生转矩和磁场的交流电中分别产生电流、磁场和转矩两部分,从而实现更方便、高效的控制。ZF没有解释这些技术细节,但原理应该是相似的。

ZF集团电力驱动系统产品线经理马库斯·施瓦贝(Markus Schmidt)表示:“ZF专注于效率、性能和成本这三个基本的、系统的要求,以满足客户的主要需求。在此基础上,我们可以进一步优化和实现各细分市场电动汽车客户的个性化需求。”11月21日,ZF发布了用于乘用车和轻型商用车的最新一代电驱动产品,通过大量组件和系统创新实现了卓越的功率密度和能效。

ZF的这些创新,包括更紧凑的电驱动轴设计,分立器件po……r电子和节约材料,使电力驱动的生产更可持续。此外,依靠模块化概念,ZF的新电力驱动传输系统支持原始设备制造商定制各自的电气化车辆的开发。

对于金额高达250亿欧元的行业最大电驱动订单,ZF集团董事兼电驱动业务负责人Stephan von Schuckmann自豪地表示,主机厂对ZF在乘用车和商用车领域的产品非常感兴趣,这从获得的大量高压业务订单中可以看出。“通过下一代电动驱动系统,我们一直在推广相关战略,为未来开发可持续和高效的电动出行解决方案。

使用碳化硅

目前,ZF已经开发出全系列的纯电动驱动产品。为了更好更快地满足高度多样化的市场需求,ZF推出了基于模块化概念的新一代电力驱动产品,包括硬件和软件。

在量产200万台驱动电机的基础上,ZF采用800V技术的电驱动桥(也就是我们通常所说的三合一电驱动系统)将于今年量产。当天,ZF在其总部所在地弗雷德里克沙芬向国际媒体展示了公司的最新研发进展,作为转型成功的又一佐证。

凭借新一代电力驱动系统,ZF可以提供完整的系统集成方案。同时,基于自己的电力驱动系统,ZF还将单独提供创新的电力驱动部件。新一代ZF电动驱动桥将于2025年作为一个完整的系统投放市场。在此之前,ZF将提前将单个组件投入量产。

9月2日,ZF宣布其800伏电动驱动桥产品在杭州萧山正式下线,这是该系统在中国的首次推出和在全球的首次量产,标志着ZF在成功推进“下一代出行”战略方面进入了一个新的重要阶段。

这里提到的是,ZF杭项目总投资约3亿美元,一期已建成3条加工组装生产线,年产40万套车桥传动系统和减速器齿轮组。新投产的二期主要生产800V电驱动桥总成,包括发夹式同步电机定转子生产线、高度集成的电驱动桥装配线和自动离线检测设备,产能20万套/年,将成为工业化4.0的标杆工厂。

在谈到杭产项目时,斯蒂芬·冯·舒克曼(Stephen von Schuchman)表示,“在产品层面,ZF的800伏电动驱动桥是第一个实现量产的零部件供应商。在项目层面,杭州基地也有很多优势,包括采用最先进的缠绕技术。另外,我们的电传动减速机也是杭州工厂生产的。我们的碳化硅电控部分也来自中国ZF的另一家电驱动工厂,实现了整个电驱动桥总成的完全自主开发。”

事实上,ZF在2018年量产了首款400V电动驱动桥。奔驰EQC是首款支持ZF电驱动桥的新能源汽车,随后EQB和EQA的主驱动和副驱动也由ZF提供。

此次,ZF打造的800V电驱动桥将传统的硅基半导体替换为碳化硅,与之前的400 V电驱动桥相比,输出功率提高了33%,重量减轻了25%,峰值效率提高了11%。

改进的关键因素是ZF电气驱动技术研发负责人奥特马尔·沙雷尔博士所说的:“由于更灵活的内部接口,新的极其紧凑的设计使调整系统或组件变得容易。此外,该设计具有非常高的结构刚度,从而实现了出色的噪声控制。”

你有哪些创新?

ZF电动驱动系统的部件也有很多创新。

ZF电力驱动技术研发负责人奥特马尔·沙雷尔博士表示,通过分立器件封装技术,ZF的电力电子设备可以在元件统一性和适应性之间实现高度平衡,同时在芯片层面实现个性化。

“带d……的ZF变频器混凝土装置结构由独立的功率半导体开关组成。与复杂的电源模块相比,这种模块化设计提供了更好的性能可扩展性。此外,与传统的功率模块相比,ZF的分立器件封装技术需要的元件种类更少。通过这种新形式的电力电子,我们可以更快、更准确地满足不同的市场需求。"

此外,新的冷却概念和绕组技术发挥了决定性的作用,创造了一个全新的,高度集成的电机,ZF再次提高了功率密度,这是优于目前市场上的技术。

由于新的冷却概念,ZF允许油直接在铜线周围流动,铜线是运行过程中产生最多热量的地方。在相同的重量和安装空间下,这种高效的冷却方式大大提高了性能。电机的持续功率也提高到峰值功率的85%。此外,这种设计还可以大大减少重稀土的使用,避免将来被“卡脖子”。

ZF开发的编织绕组技术是“发夹”绕组的进一步发展,使整体安装空间减少了十分之一,仅端部绕组就比传统扁线小一半左右。这意味着所需的原材料量减少了约十分之一。

通过新型同轴变速箱,ZF将其在行星变速箱领域的世界领先技术转移到了下一代电动驱动桥上。两个集成的行星齿轮不仅可以产生所需的减速比,还包括完全集成的差动功能。与常见的平行轴概念相比,新的解决方案降低了对安装空间的要求并大大减轻了重量,并且在效率和NVH上没有妥协。

值得一提的是,高压转换器(DC-DC转换器)在燃料电池驱动的电力驱动系统中起着核心作用,它补偿了燃料电池的低输出电压和高负载下的电压衰减。基于ZF电力电子平台的新型高压变流器是为乘用车和商用车开发的,其最高效率可达99.6%。

在机械层面,ZF新一代电驱通过增加eConnect脱离机构解决方案,可以根据工况主动断开辅助驱动,在高速时可以降低高达90%的机械阻力损失,从而降低循环工况下的功耗,提高电动四驱车型的续航里程。根据ZF的模拟,eConnect可以增加超过2%的续航里程。

我们知道另一家巨头华宇麦格纳采用麦格纳EDMID+电驱动的下一代技术,在奥迪Q4 e-tron四驱车型上使用前置电机作为辅助电机。eDS Mid+电驱动作为前桥辅助驱动时,系统增加了解耦装置,可以在不需要工作时完全断开辅助驱动,避免拖力矩,效率提高9%。

从技术上来说,交流电机的解耦就是从同时产生转矩和磁场的交流电中分别产生电流、磁场和转矩两部分,从而实现更方便、高效的控制。ZF没有解释这些技术细节,但原理应该是相似的。

ZF集团电力驱动系统产品线经理马库斯·施瓦贝(Markus Schmidt)表示:“ZF专注于效率、性能和成本这三个基本的、系统的要求,以满足客户的主要需求。在此基础上,我们可以进一步优化和实现各细分市场电动汽车客户的个性化需求。”

11月30日,长城汽车旗下未势能源正式完成555亿元B轮融资。本轮融资由“国家队”中建材新材料基金领投,A轮领投方国投招商持续增资,氢能行业新秀立本能源跟投。

1900/1/1 0:00:00日前,车质网获取到一组奇瑞艾瑞泽8运动版车型的专利图。新车在现款车型的基础上对外形进行了运动化升级,包括前后包围、排气布局等和现款车型都有不同,视觉更加激进。

1900/1/1 0:00:00日前,中油绿电新能源有限公司(以下简称“中油绿电”)成立,注册资本6000万人民币。从经营范围来看,该公司不仅包括换电设施销售、充电桩销售还包括电池制造、新能源汽车整车销售等。

1900/1/1 0:00:00日前,我们从国家市场监督管理总局获悉,宝马中国汽车贸易有限公司根据《缺陷汽车产品召回管理条例》和《缺陷汽车产品召回管理条例实施办法》的要求,向国家市场监督管理总局备案了召回计划。

1900/1/1 0:00:00兜兜转转,宝沃再次宣告破产。11月29日,北汽福田发布了关于法院宣告北京宝沃汽车股份有限公司破产的公告。当德国不莱梅政府宣告宝沃正式破产的61年之后,宝沃在中国再度迎来了“死亡”的结局。

1900/1/1 0:00:00盖世汽车讯据外媒报道,雷诺和空客(AirbusSE)正在合作为下一代汽车和飞机开发电池技术。

1900/1/1 0:00:00