前面写道:与浙江和中新能源汽车有限公司(以下简称和中新能)的陌生人不同,第一电气一直关注着这些来自奇瑞、北汽等传统汽车公司的汽车制造商。与大多数吸引众多互联网从业者加入的造车新势力不同,合众的创始人和高管都是传统车企的高级管理人员,因此这家公司似乎不太可能“造势”。但当聚光灯照射时,你会发现这家企业的资金、技术、人才、供应链、工厂和资质都在正确的轨道上前进。在合众新能源桐乡制造厂竣工之际,第一电气首次参观了这家“新能源汽车生态智慧工厂”。要点:1。工厂总投资25亿元,一期投资11.56亿元,目前已完工;2.建设年产8万辆纯电动乘用车生产线和年产2万辆动力电池PACK生产线;3.支持三个或三个以上平台的车辆生产;4、工厂生产的首款车型为合众新能源旗下品牌内扎汽车的首款,使用寿命超过300公里;5、目前,Nezha汽车的百万公里测试已经启动,首款车型将于第三季度上市。

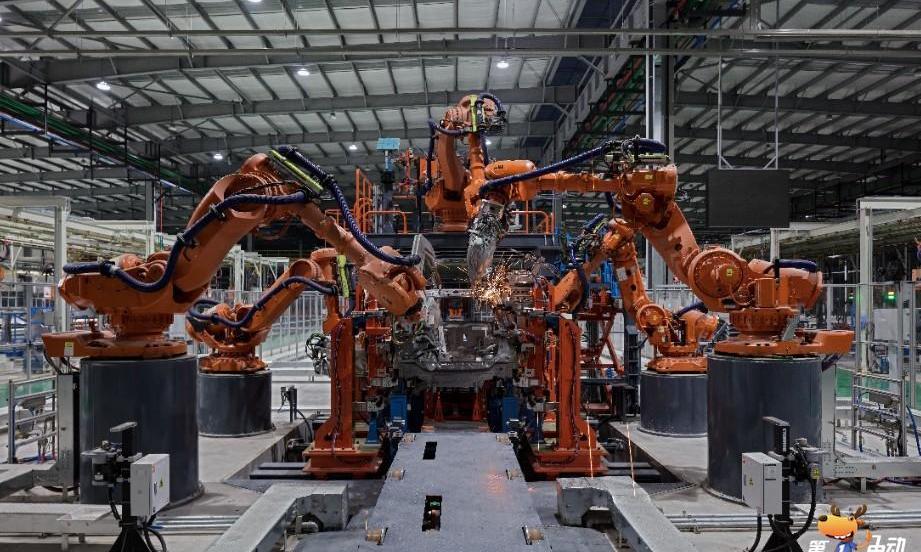

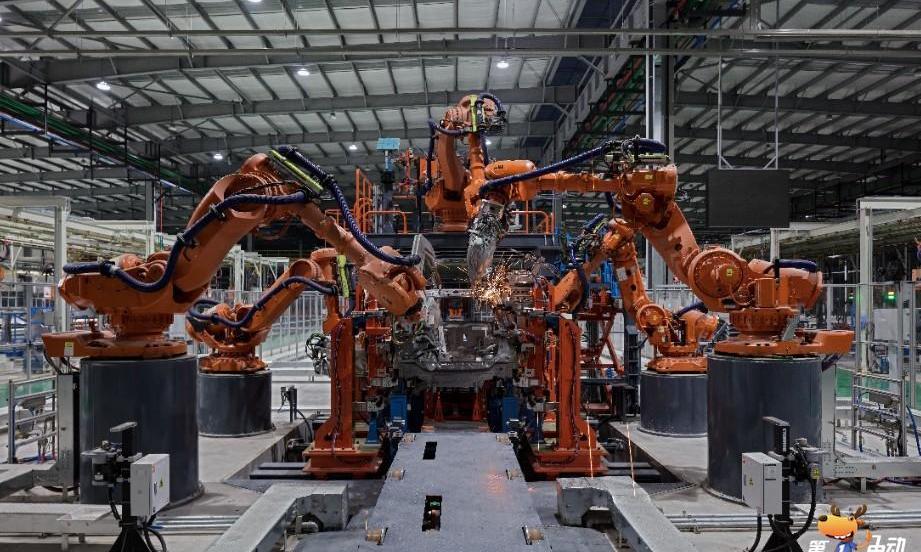

桐乡工厂鸟瞰图在我受邀参观合众新能源桐乡工厂之前,我和大多数人一样,以为只是粗略地参观了一下工厂,看看基本上处于休息状态的机械设备。当我走进工厂时,我被挥舞的机械臂和飞溅的火花惊呆了。这是第一次看到如此火爆的工厂实时运营现场。汽车制造厂不是简单的设备积累,而是计算机算法、架构设计等一系列复杂的过程。因此,合众新能源联席总裁孔繁龙在整个访问过程中进行了详细解释。

工人们繁忙的工作场所是一个拥有五项技术的智能制造工厂。合众新能源桐乡制造厂占地400多亩,总建筑面积96762平方米。一期投资11.56亿元,一期规划产能8万台/年。工厂以智能化、柔性化、模块化、定制化、信息化、生态化的建设理念,全面推行精益生产模式,努力打造国内新能源汽车智能工厂的新标杆。孔繁龙介绍,桐乡工厂首先是一个生态化工厂,因为它的整个屋顶都采用了太阳能光伏发电和LED照明系统,太阳能发电占总用电量的20%;其次,涂装车间采用“锆预处理”,可以保证不排放磷等重金属;

此外,机器人自动喷涂施工采用“B1B2水性涂料”,可以直接减少VOC排放,浓缩TNV实现清洁排放,生产用水也可以经过处理后提供给工厂厕所和花坛进行回收。

合众新能源联席总裁孔繁龙介绍了桐乡工厂的制造工艺。除了冲压、焊接、涂装和总装四大传统工艺外,工厂还设立了PACK生产线。PACK生产线位于总装车间,年产2万套动力电池。它配备了三个ABB机器人和CCD视觉系统,以确保模块和外壳的自动拧紧。电池组的内部连接采用具有扭矩反馈的工具,每个扭矩都与MES联网,以确保扭矩可靠。

PACK生产线

现有PACK生产线外仍有空间。由于产能与乘用车的年产能不匹配,一些电池组将采用代工模式,之后将由合众全面生产,以更好地匹配车辆。因此,PACK生产线前方有大量空地,未来将在原有10个工位的基础上扩建生产线。冲压车间:一期规划为封闭式自动化生产线,年产量7万台。整条生产线由五台液压机和自动设备组成,自动清洗机清除金属板表面的污垢和杂质;加油机自动喷射拉丝油,优化钣金成型过程的流动性;目视将桌子居中,以确保机器人能够准确抓取金属板;数控液压垫提供线性压边力,精确控制金属板的流动性;液压机的低速拉伸有效地提高了拉伸过程的质量稳定性;

ABB工业机器人是世界领先的机器人,用于转移全线的工作部件,以确保全线的安全性能和生产效率。冲压车间的过程控制主要从生产设备保障、过程检验保障和测量设备保障三个方面实施。

全自动冲压生产线在现有冲压生产线旁预留一条全封闭高速自动化生产线,用于二期产能扩建。冲压件存储区占地2000多平方米,可存储600套电器和1200套冲压件,满足焊接和组装一周的生产任务。

焊接车间:焊接车间主要规划左右侧墙、门罩机房、正线和调整线。据介绍,主焊接线已投资5000多万元,年产白车身8万辆。它由13个焊接机器人、8个定位夹具、18个滚轮垫木、VIN代码/车号标记设备和2个位于线路头部和尾部的起重机组成。所有机器人均为ABB工业机器人,全线配备光电和联锁保护,确保正线安全。CO2和烟雾集中排放,增加了主线的环保性能,具有高度的灵活性,可以实现各种型号的互换生产。

自动焊接生产线总装线面积3370平方米,配备156台焊机、2台液压磨边机和130台夹具。配备双悬臂和三坐标,与主模型CUBING的内部和外部相匹配,以确保骨架的外观符合设计要求。

白色车身已组装完成,正在通过最终检查程序。涂装车间:涂装车间主跨度9米,车间局部二层布置,一层为主要作业区,二层为主要工艺设备区。喷漆车间可满足年产8万辆喷漆车身的生产任务,车间预处理采用“锆化”代替传统的“三元磷化”工艺,实现无磷、无重金属排放。玻璃上胶采用ABB机器人自动上胶系统,上胶泵和供胶装置采用进口全程保温加热系统和计量装置,确保胶的形状和温度符合工艺要求,保证粘接性能。

装配车间:装配车间所需材料也由自动运输工具完成,以确保设备零部件无误;车辆下线前必须在车间进行测试。该生产线配备了四站EOL设备和两站整车综合安全性能测试设备,对整车控制系统和三电系统进行了12道工序60多项的通道和程序测试,特别是对整车的绝缘、接电、耐压、漏电等安全项目进行双点测试(离线和淋雨后),确保整车控制系统和三电系统的安全;

检查车辆的直流和交流充电能力,以确保车辆的充电和安全性能。

0

0

工厂的测试线使用美国宝可设备,还包括使用非接触3D激光自动检测的四轮定位、灯光自动定位检测、侧滑平台、双轴制动平台来检测车辆的行车制动/驻车制动/ABS/ESP功能、速度表校准速度表等。,以确保车辆的行驶参数符合设计要求。

1

1

在厂区内修建了一条多通道频谱测试轨道,包括ABS道路、鹅卵石道路、石路、凹凸道路、斜坡平台、扭曲道路、笔直高速公路、锯齿形场地等,对整车进行全工况测试。为了保证电动车的涉水能力,专门设置了一条涉水道路。据合作新能源质量中心总经理崇学廷介绍,目前已经启动了第一款车型的百万公里测试,确保该车在6月30日前完成全面质量检测。

2

2

公司员工备战6.30除了工厂和资质的顺利进行,合众还在车辆上市前布局了销售渠道。5月10日,合众新能源与番茄出行、八哥出行、小二租车、小马车等四家共享出行公司签署战略收购协议。在2018-2019年,这四家公司总共购买了2万辆《战神》汽车。在自动驾驶方面,合众新能源与驭势科技、Visionox签署战略合作协议,在自动驾驶技术和未来智能座舱驾驶领域开展深度合作。根据战略协议,双方第一阶段合作预计将在2019年底前投资超过30辆新能源汽车,并在上海和嘉善开展自动驾驶的商业测试运营。此外,合众拥有独立的研发机构,目前拥有硅谷智能驾驶研发中心、嘉兴研发中心、上海研发总部和北京建模中心。为筹备德国工程技术中心和意大利都灵设计中心,未来将形成“四国六地”的全球研发布局。前面写道:与浙江和中新能源汽车有限公司(以下简称和中新能)的陌生人不同,第一电气一直关注着这些来自奇瑞、北汽等传统汽车公司的汽车制造商。与大多数吸引众多互联网从业者加入的造车新势力不同,合众的创始人和高管都是传统车企的高级管理人员,因此这家公司似乎不太可能“造势”。但当聚光灯照射时,你会发现这家企业的资金、技术、人才、供应链、工厂和资质都在正确的轨道上前进。在合众新能源桐乡制造厂竣工之际,第一电气首次参观了这家“新能源汽车生态智慧工厂”。要点:1。工厂总投资25亿元,一期投资11.56亿元,目前已完工;2.建设年产8万辆纯电动乘用车生产线和年产2万辆动力电池PACK生产线;3.支持三个或三个以上平台的车辆生产;4、工厂生产的首款车型为合众新能源旗下品牌内扎汽车的首款,使用寿命超过300公里;

5、目前,Nezha汽车的百万公里测试已经启动,首款车型将于第三季度上市。

桐乡工厂鸟瞰图在我受邀参观合众新能源桐乡工厂之前,我和大多数人一样,以为只是粗略地参观了一下工厂,看看基本上处于休息状态的机械设备。当我走进工厂时,我被挥舞的机械臂和飞溅的火花惊呆了。这是第一次看到如此火爆的工厂实时运营现场。汽车制造厂不是简单的设备积累,而是计算机算法、架构设计等一系列复杂的过程。因此,合众新能源联席总裁孔繁龙在整个访问过程中进行了详细解释。

工人们繁忙的工作场所是一个拥有五项技术的智能制造工厂。合众新能源桐乡制造厂占地400多亩,总建筑面积96762平方米。一期投资11.56亿元,一期规划产能8万台/年。工厂以智能化、柔性化、模块化、定制化、信息化、生态化的建设理念,全面推行精益生产模式,努力打造国内新能源汽车智能工厂的新标杆。孔繁龙介绍,桐乡工厂首先是一个生态化工厂,因为它的整个屋顶都采用了太阳能光伏发电和LED照明系统,太阳能发电占总用电量的20%;其次,涂装车间采用“锆预处理”,可以保证不排放磷等重金属;此外,机器人自动喷涂施工采用“B1B2水性涂料”,可以直接减少VOC排放,浓缩TNV实现清洁排放,生产用水也可以经过处理后提供给工厂厕所和花坛进行回收。

合众新能源联席总裁孔繁龙介绍了桐乡工厂的制造工艺。除了冲压、焊接、涂装和总装四大传统工艺外,工厂还设立了PACK生产线。PACK生产线位于总装车间,年产2万套动力电池。它配备了三个ABB机器人和CCD视觉系统,以确保模块和外壳的自动拧紧。电池组的内部连接采用具有扭矩反馈的工具,每个扭矩都与MES联网,以确保扭矩可靠。

PACK生产线

现有PACK生产线外仍有空间。由于产能与乘用车的年产能不匹配,一些电池组将采用代工模式,之后将由合众全面生产,以更好地匹配车辆。因此,PACK生产线前方有大量空地,未来将在原有10个工位的基础上扩建生产线。冲压车间:一期规划为封闭式自动化生产线,年产量7万台。整条生产线由五台液压机和自动设备组成,自动清洗机清除金属板表面的污垢和杂质;加油机自动喷射拉丝油,优化钣金成型过程的流动性;目视将桌子居中,以确保机器人能够准确抓取金属板;数控液压垫提供线性压边力,精确控制金属板的流动性;液压机的低速拉伸有效地提高了拉伸过程的质量稳定性;

ABB工业机器人是世界领先的机器人,用于转移全线的工作部件,以确保全线的安全性能和生产效率。冲压车间的过程控制主要从生产设备保障、过程检验保障和测量设备保障三个方面实施。

全自动冲压生产线在现有冲压生产线旁预留一条全封闭高速自动化生产线,用于二期产能扩建。冲压件存储区占地2000多平方米,可存储600套电器和1200套冲压件,满足焊接和组装一周的生产任务。

焊接车间:焊接车间主要规划左右侧墙、门罩机房、正线和调整线。据介绍,主焊接线已投资5000多万元,年产白车身8万辆。它由13个焊接机器人、8个定位夹具、18个滚轮垫木、VIN代码/车号标记设备和2个位于线路头部和尾部的起重机组成。所有机器人均为ABB工业机器人,全线配备光电和联锁保护,确保正线安全。CO2和烟雾集中排放,增加了主线的环保性能,具有高度的灵活性,可以实现各种型号的互换生产。

自动焊接生产线总装线面积3370平方米,配备156台焊机、2台液压磨边机和130台夹具。配备双悬臂和三坐标,与主模型CUBING的内部和外部相匹配,以确保骨架的外观符合设计要求。

白色车身已组装完成,正在通过最终检查程序。涂装车间:涂装车间主跨度9米,车间局部二层布置,一层为主要作业区,二层为主要工艺设备区。喷漆车间可满足年产8万辆喷漆车身的生产任务,车间预处理采用“锆化”代替传统的“三元磷化”工艺,实现无磷、无重金属排放。玻璃上胶采用ABB机器人自动上胶系统,上胶泵和供胶装置采用进口全程保温加热系统和计量装置,确保胶的形状和温度符合工艺要求,保证粘接性能。

装配车间:装配车间所需材料也由自动运输工具完成,以确保设备零部件无误;车辆下线前必须在车间进行测试。该生产线配备了四站EOL设备和两站整车综合安全性能测试设备,对整车控制系统和三电系统进行了12道工序60多项的通道和程序测试,特别是对整车的绝缘、接电、耐压、漏电等安全项目进行双点测试(离线和淋雨后),确保整车控制系统和三电系统的安全;

检查车辆的直流和交流充电能力,以确保车辆的充电和安全性能。

0

0

工厂的测试线使用美国宝可设备,还包括使用非接触3D激光自动检测的四轮定位、灯光自动定位检测、侧滑平台、双轴制动平台来检测车辆的行车制动/驻车制动/ABS/ESP功能、速度表校准速度表等。,以确保车辆的行驶参数符合设计要求。

1

1

在厂区内修建了一条多通道频谱测试轨道,包括ABS道路、鹅卵石道路、石路、凹凸道路、斜坡平台、扭曲道路、笔直高速公路、锯齿形场地等,对整车进行全工况测试。为了保证电动车的涉水能力,专门设置了一条涉水道路。据合作新能源质量中心总经理崇学廷介绍,目前已经启动了第一款车型的百万公里测试,确保该车在6月30日前完成全面质量检测。

2

2

公司员工备战6.30除了工厂和资质的顺利进行,合众还在车辆上市前布局了销售渠道。5月10日,合众新能源与番茄出行、八哥出行、小二租车、小马车等四家共享出行公司签署战略收购协议。在2018-2019年,这四家公司总共购买了2万辆《战神》汽车。在自动驾驶方面,合众新能源与驭势科技、Visionox签署战略合作协议,在自动驾驶技术和未来智能座舱驾驶领域开展深度合作。根据战略协议,双方第一阶段合作预计将在2019年底前投资超过30辆新能源汽车,并在上海和嘉善开展自动驾驶的商业测试运营。此外,合众拥有独立的研发机构,目前拥有硅谷智能驾驶研发中心、嘉兴研发中心、上海研发总部和北京建模中心。为筹备德国工程技术中心和意大利都灵设计中心,未来将形成“四国六地”的全球研发布局。

株式会社电装(总部:爱知县刈谷市,总经理:有马浩二)于5月15日起,发售新款安全产品后装型驾驶员状态监视器。该产品可加装于现有车辆,有望减少卡车及大巴等商用车的交通事故。

1900/1/1 0:00:00从三大国有汽车集团高层再启轮换,到吉利“入股”北汽、宝能“并购”奇瑞、五菱收野马于麾下,再到特斯拉进入中国设立独资公司虽然有些被辟谣为“胡说八道”,但无风不起浪。

1900/1/1 0:00:005月18日,由上海国际汽车城、汽车创新港主办的新技术新模式“星辰计划”2018年度第一期示范应用场景展示发布会在汽车创新港隆重举行。

1900/1/1 0:00:00近日,电动智能超跑SUV荣威MARVELX曝光了中控内饰细节图。

1900/1/1 0:00:00当电动汽车站上风口之后,大家忽然意识到,充电站将会和一二十年前遍地开花的加油站一样,成为“一个绝无仅有的机会”。丁锐成了国内第一批认识到充电桩市场未来发展方向的从业者之一。

1900/1/1 0:00:00编者按2018年7月1214日,由GNEV官方机构主办、第一电动网承办的2018未来汽车展暨未来汽车开发者大会在上海嘉定汽车会展中心举行,本届展会定位于全球顶级的未来汽车专业展,

1900/1/1 0:00:00