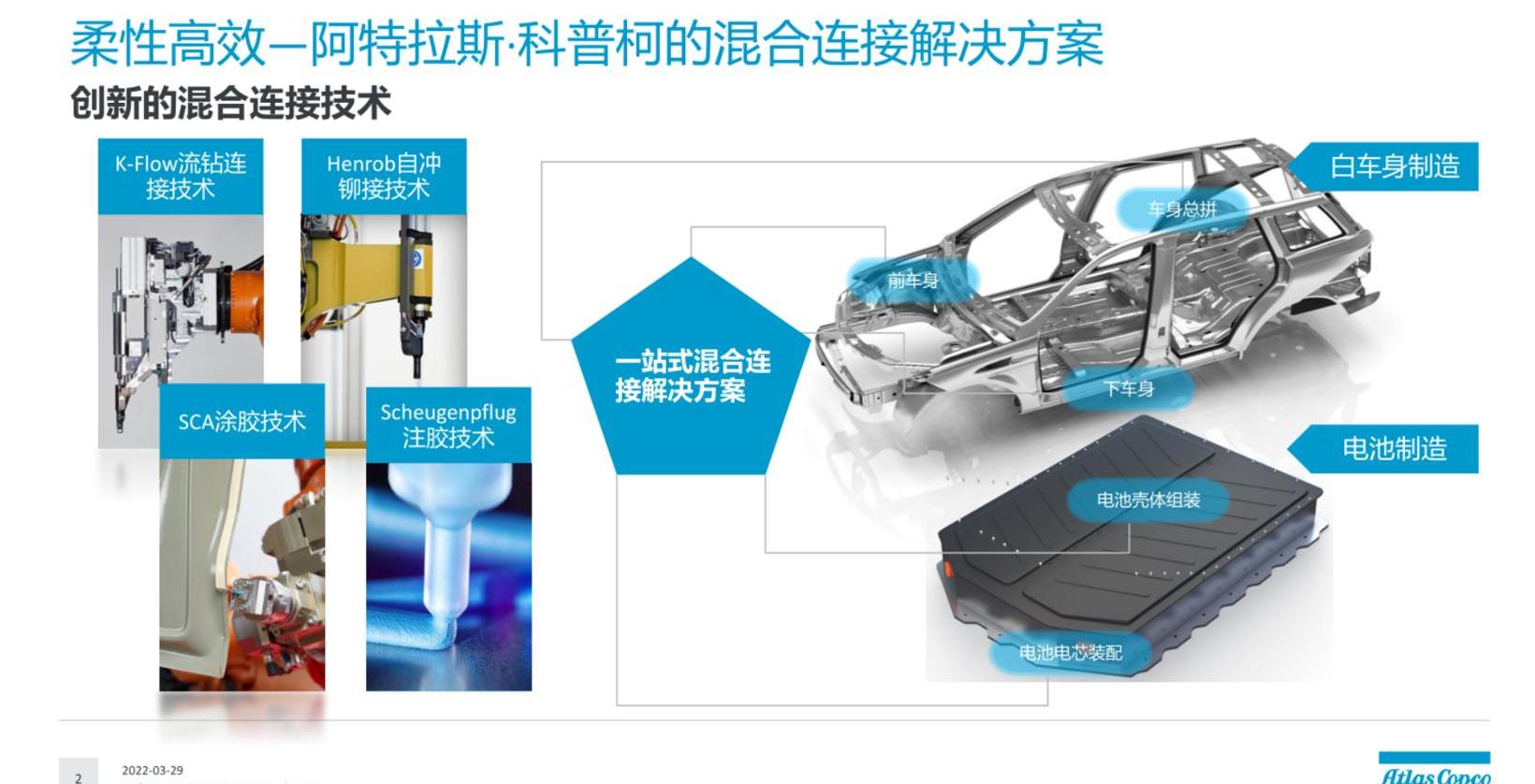

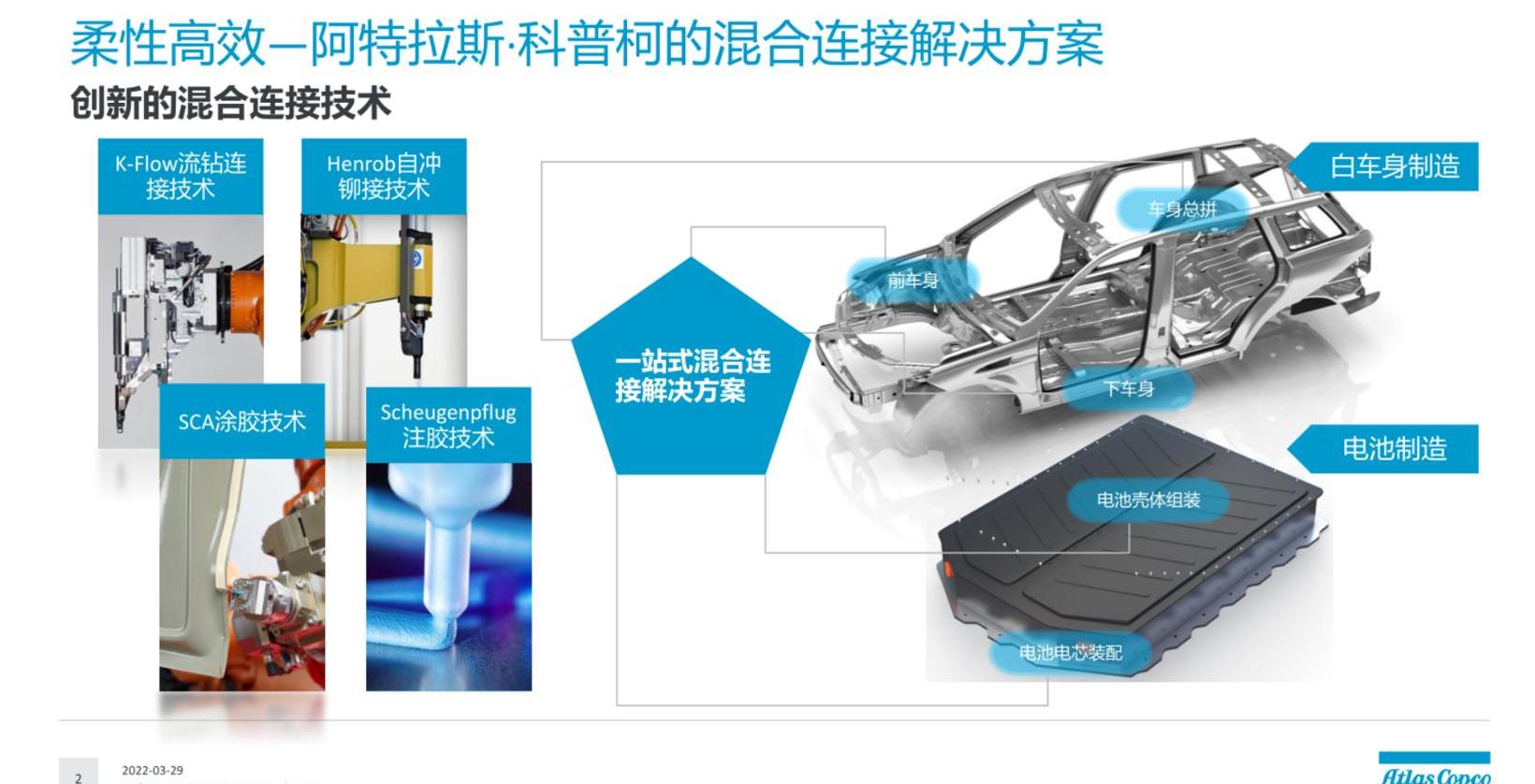

阿特拉斯科普柯在混合连接领域拥有丰富的产品类型和行业经验,提供全方位的创新解决方案,包括SCA产品线中基于粘接、密封和隔音的胶合技术;亨罗布产品线的自冲铆接和自冲铆接技术;K-Flow生产线的流钻连接技术:和Scheugenpflug注射技术。我们致力于为BIW制造和电池制造工艺提供相应的解决方案,为不同的应用场景和材料组合量身定制一站式混合连接方案。比如白车身中铆接和流钻技术的结合,或者电池制造中的流钻和密封胶的混合连接。

高效连接的代表:流动钻井技术

流动钻井连接是一种非常有效的连接方法。该设备提供高速和高压,螺杆从一侧打入板中。一般来说,流动钻井连接技术分为六个步骤。

首先,看第一步,这是指螺栓的安装。其预压可使钉尖在叠板后开始低转速低压力,到达板后开始穿刺。此时,您可以看到蓝色和红色的曲线,即转速和压力曲线,这确保了高参数输出。同时,在高转速、高压力下,让螺栓与板材接触摩擦生热。摩擦生热不会完全将板材熔化成流体状态,但摩擦生热使之。尖端穿刺后,锥形孔不断变成圆柱形通道,设备在这个过程中同时保持高速和高压。当孔变宽时,开始攻丝。在攻丝的过程中,为了防止螺纹被划伤,要降低转速和压力,同时要注意扭矩的曲线,因为随着转速和压力的降低以及板温的降低,扭矩会增加,从而产生压力降低的状态。第五步,攻好螺纹后,将剩余部分沿攻好的螺纹拧入。这个时候转速和压力都比较低,扭矩也不会很高,因为是之前沿着丝扣拧进去的。直到第六步,设备已经输出了很低的转速和压力,但同时会监测到它的峰值扭矩,也就是说在拧紧螺栓的瞬间,会监测到峰值扭矩。一旦监测到峰值扭矩,将考虑FDS。

可见整个过程中的几个步骤比较复杂,但实际上整个钉钉过程在制作中只需要1.8秒左右。设备提供高效高速的连接方案后,也会面临一些挑战。例如,作为消耗品,螺钉被用作板中的连接器。每钉完一颗,下一颗螺丝的运输方式就成了最重要的挑战。打钉可能只需要两秒左右,但是吹气时间可能会超过打钉时间,所以生产线需要等待吹气。

明确挑战的方法。

首先是第一个挑战,也就是制作的挑战。刚才,吹了很久。另外,我们只能做一个设备备用。也就是说,在钉钉子的过程中,它的身上只能缓存一个钉子。如果是高节奏或者高密度连接,这两个钉子完全不够用。

二是柔性生产线。现在很多车都在进行多车集成,一条生产线生产很多车。所以有一些机器人,他们需要大范围的调度控制。由于是非柔性控制,极大地影响了汽车机器人的使用。因此,在当前情况下,禁止在七轴机器人上使用FDS。

最后是节能减排的挑战,节约用电用气。通过计算,在FDS,也就是说每一个点都需要消耗至少30升的压缩空气,换算成空气压缩机压缩的电力,其实是相当高的。面对这三大挑战,Atlas升级了产品——杂志连接工具。

生产优化准确而快速

首先,夹子连接工具是对传统标准设备的升级。一个夹子被添加到标准设备,该标准设备被添加到连接工具。而且可以看出中间是螺旋结构,可以保证每颗钉子分开存放,降低粘钉率。

那么安装完杂志后,它有几个主要功能:

第一个是送钉更快,因为取消了送钉管的设计,所以是……不需要从外面吹一颗钉子到头上,只需要将一颗钉子从弹匣中运送到头上,这样可以节省1/3的工作时间。

二是更高的预储。市面上传统的标准设备只能缓存一颗钉子,70颗钉子可以装弹匣设备。而且,重新装满70颗钉子只需要15秒,也就是说,装满70个空弹匣只需要15秒。

最后,更环保,在工作状态下可以节省66%左右的用气量。比如原来的30升现在降到11升左右,推的过程中没有噪音。

在改进弹匣缓存的同时,还对送钉器进行了改造,保证了原送和6000枚的产能。同时我们还安装了一个缓存轨道,可以缓存72颗螺丝,也就是在料盒空的时候,可以一次性将料盒填充,填充过程由填充电机进行,这样可以保证钉子一颗一颗的传进去,而不是多颗同时推进带来的卡死风险,这样填充过程会更加精准,生产线运行也会更加顺畅。

最后提供可选支架,可以安装在不同的高度和位置。整个钉子供给器放置在工作站外面。通过钉子输送轨道,钉子被输送到工位中的钉仓。机器人来装钉子和码头。该料盒刚刚被填充马达填充。70个钉子填满后,机器人可以继续用它钉钉子。

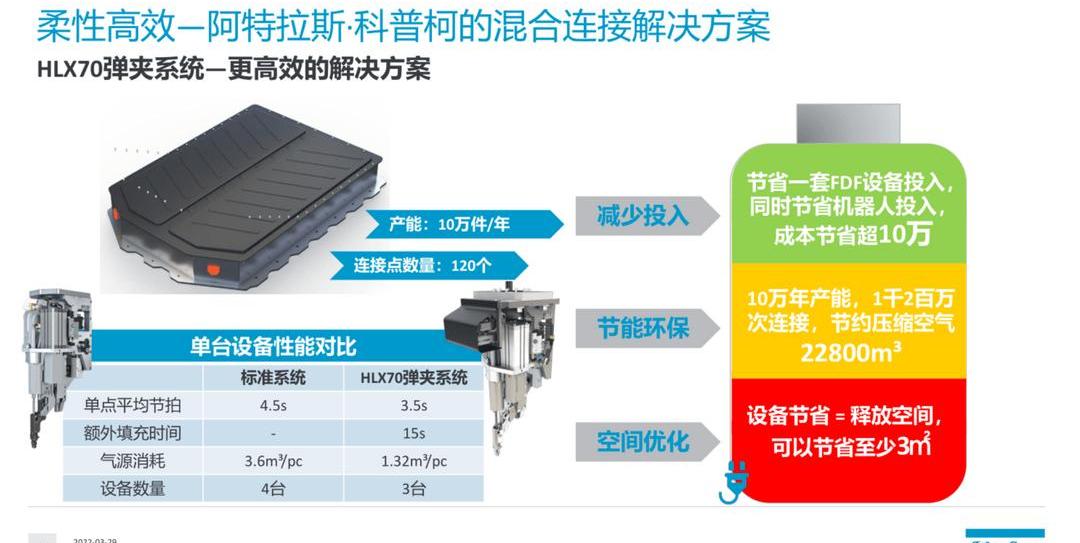

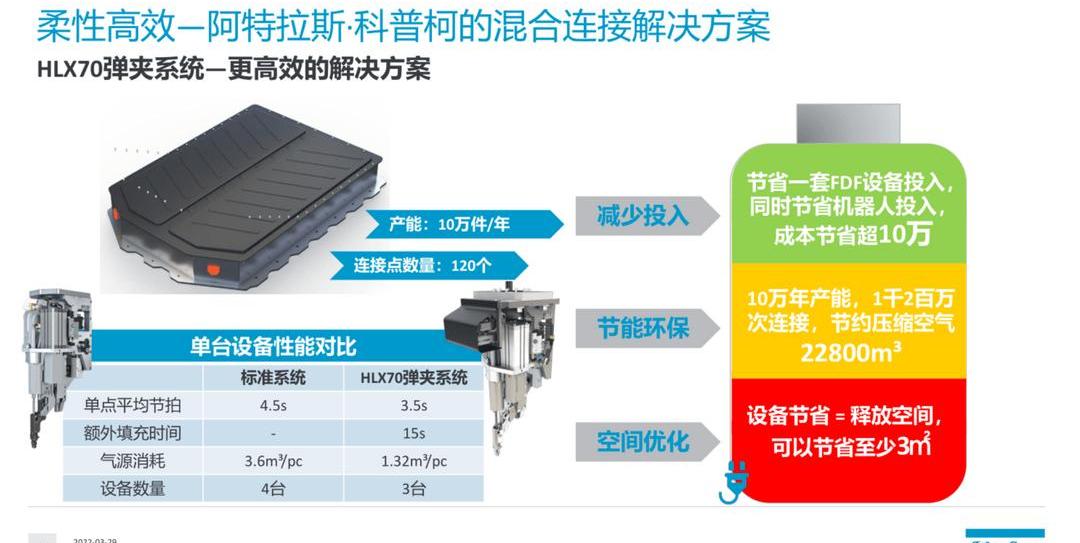

通过一个简单的计算,调查了一个电池壳厂家。他们应用SBS技术连接板和框架。这种认识在当前电池行业相当普遍,用来代替传统的搅拌摩擦。经过调查发现,一年的产能是10万块,每个电池组需要120个连接点。可以看到,用标准设备通电平均需要4.5秒,气源消耗需要3.6立方米。这样全年完成生产任务需要4台标准设备。在右边,因为弹匣系统可以节省4.5秒到3.5秒,所以设备数量可以减少到3个,也就是说从设备投入上来说,节省了一个设备。

在设备上,做了三个优化点。

首先是空间的优化,因为少用了一个设备,既节省了设备,又节省了机器人占用的空间。同时,省去了送钉机在站外的位置,包括站内的电气接口。

其次是节能环保。每生产一个电池壳,节约压缩空间约2.28立方米,年产10万片可节约约2.28万立方米。这样空压机的能耗就大大提高了。

最后,更直观的是设备投资,这样可以同时节省FDS的设备和机器人。通过计算可以发现,这两台设备节省后可以超过10万条整体生产线的优化。我们举的例子只是年产10万件的案例。现在举个例子,大众和蔚来一样,生产节奏很高,需要年产能30万辆,或者40万辆。设备投资和生产线优化不仅节省了10万件。

灵活优化,智能安全

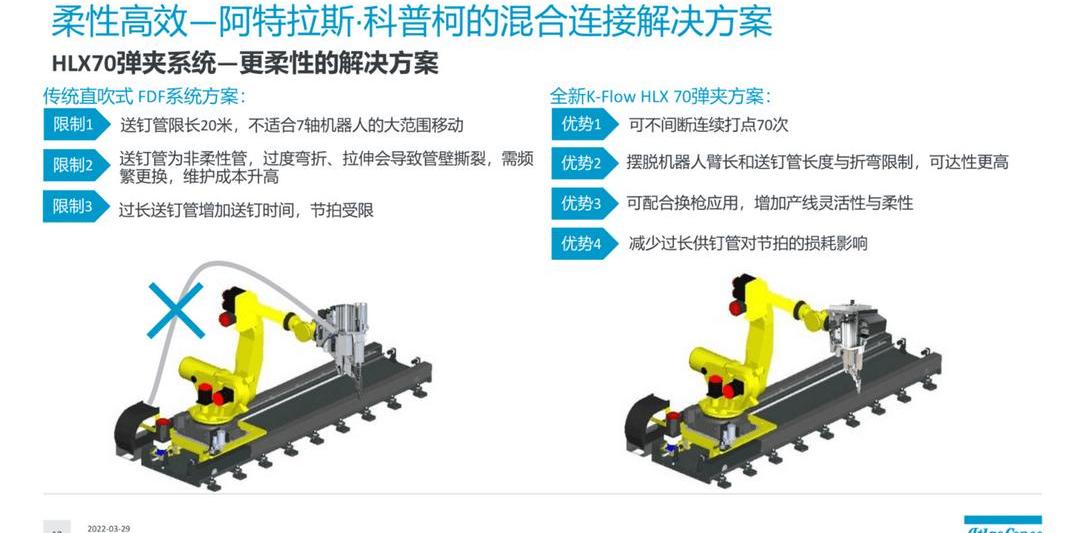

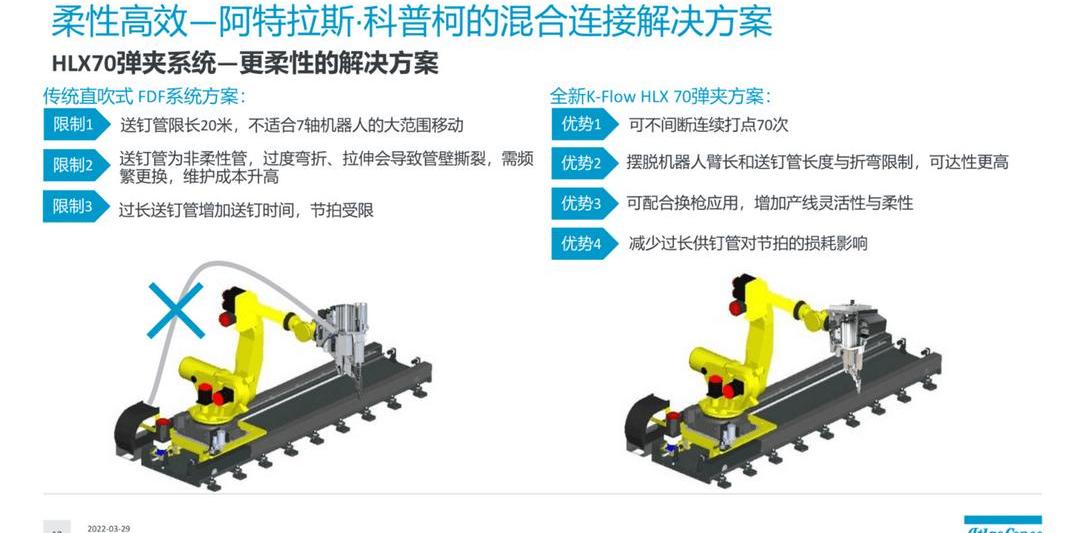

从调查结果中,我们知道FDS不允许在应用站中使用。首先,它有几个限制。首先是弹性管的长度。因为弹性管是20米,超过20米就会有卡钉不到位的风险,所以不适合汽车机器人的大范围移动。

非柔性管的过度弯曲或拉伸会导致管壁撕裂,频繁更换或频繁报警,导致生产线维护成本高。弹性管太长也会影响时间。应用于弹匣系统后,无需等待即可实现70个连续点,摆脱了机器人手臂长度和弹性管长度的弯曲限制,可达性会更高。目前,弹性管的局限性是……弯曲半径应大于150毫米,这在生产线上很难实现。

具体解决方案可以结合换盘的应用,实现生产线的整体柔性化和柔性化,比如在流钻系统和焊或铆之间切换,弹匣系统的适应性更强。可以减少由弹性管引起的损耗。通过以上介绍,可以得出这样的结论:在柔性生产线中,弹匣系统更适用。

阿特拉斯·科普柯技术(上海)有限公司产品专家赵浦江表示,阿特拉斯·科普柯在上海的办公室里会有一个混合连接实验室,可以进行一些拉伸测试,连接准备,选择一些固件,帮助客户制定质量标准和技术标准。在大多数合作的主机厂,都有实验。流钻技术是一个前期需要大量准备的实验,包括切割和拉伸实验,需要前期做好技术储备。阿特拉斯科普柯也是国内唯一可以实现铆接、流钻、胶接的地方,几种设备可以做混合连接实验。阿特拉斯科普柯在混合连接领域拥有丰富的产品类型和行业经验,提供全方位的创新解决方案,包括SCA产品线中基于粘接、密封和隔音的胶合技术;亨罗布产品线的自冲铆接和自冲铆接技术;K-Flow生产线的流钻连接技术:和Scheugenpflug注射技术。我们致力于为BIW制造和电池制造工艺提供相应的解决方案,为不同的应用场景和材料组合量身定制一站式混合连接方案。比如白车身中铆接和流钻技术的结合,或者电池制造中的流钻和密封胶的混合连接。

高效连接的代表:流动钻井技术

流动钻井连接是一种非常有效的连接方法。该设备提供高速和高压,螺杆从一侧打入板中。一般来说,流动钻井连接技术分为六个步骤。

首先,看第一步,这是指螺栓的安装。其预压可使钉尖在叠板后开始低转速低压力,到达板后开始穿刺。此时,您可以看到蓝色和红色的曲线,即转速和压力曲线,这确保了高参数输出。同时,在高转速、高压力下,让螺栓与板材接触摩擦生热。摩擦生热不会完全将板材熔化成流体状态,但摩擦生热使之。尖端穿刺后,锥形孔不断变成圆柱形通道,设备在这个过程中同时保持高速和高压。当孔变宽时,开始攻丝。在攻丝的过程中,为了防止螺纹被划伤,要降低转速和压力,同时要注意扭矩的曲线,因为随着转速和压力的降低以及板温的降低,扭矩会增加,从而产生压力降低的状态。第五步,攻好螺纹后,将剩余部分沿攻好的螺纹拧入。这个时候转速和压力都比较低,扭矩也不会很高,因为是之前沿着丝扣拧进去的。直到第六步,设备已经输出了很低的转速和压力,但同时会监测到它的峰值扭矩,也就是说在拧紧螺栓的瞬间,会监测到峰值扭矩。一旦监测到峰值扭矩,将考虑FDS。

可见整个过程中的几个步骤比较复杂,但实际上整个钉钉过程在制作中只需要1.8秒左右。设备提供高效高速的连接方案后,也会面临一些挑战。例如,作为消耗品,螺钉被用作板中的连接器。每钉完一颗,下一颗螺丝的运输方式就成了最重要的挑战。打钉可能只需要两秒左右,但是吹气时间可能会超过打钉时间,所以生产线需要等待吹气。

明确挑战的方法。

首先是第一个挑战,也就是制作的挑战。刚才,吹了很久。另外,我们只能做一个设备备用。也就是说,在钉钉子的过程中,它的身上只能缓存一个钉子。如果是高节奏或者高密度连接,这两个钉子完全不够用。

二是柔性生产线。现在很多车都在进行多车集成,一条生产线生产很多车。所以有一些机器人,他们需要大范围的调度控制。由于是非柔性控制,极大地影响了汽车机器人的使用。因此,在当前情况下,禁止在七轴机器人上使用FDS。

最后是节能减排的挑战,节约用电用气。通过计算,在FDS,也就是说每一个点都需要消耗至少30升的压缩空气,换算成空气压缩机压缩的电力,其实是相当高的。面对这三大挑战,Atlas升级了产品——杂志连接工具。

生产优化准确而快速

首先,夹子连接工具是对传统标准设备的升级。一个夹子被添加到标准设备,该标准设备被添加到连接工具。而且可以看出中间是螺旋结构,可以保证每颗钉子分开存放,降低粘钉率。

那么安装完杂志后,它有几个主要功能:

第一个是送钉更快,因为取消了送钉管的设计,所以是……不需要从外面吹一颗钉子到头上,只需要将一颗钉子从弹匣中运送到头上,这样可以节省1/3的工作时间。

二是更高的预储。市面上传统的标准设备只能缓存一颗钉子,70颗钉子可以装弹匣设备。而且,重新装满70颗钉子只需要15秒,也就是说,装满70个空弹匣只需要15秒。

最后,更环保,在工作状态下可以节省66%左右的用气量。比如原来的30升现在降到11升左右,推的过程中没有噪音。

在改进弹匣缓存的同时,还对送钉器进行了改造,保证了原送和6000枚的产能。同时我们还安装了一个缓存轨道,可以缓存72颗螺丝,也就是在料盒空的时候,可以一次性将料盒填充,填充过程由填充电机进行,这样可以保证钉子一颗一颗的传进去,而不是多颗同时推进带来的卡死风险,这样填充过程会更加精准,生产线运行也会更加顺畅。

最后提供可选支架,可以安装在不同的高度和位置。整个钉子供给器放置在工作站外面。通过钉子输送轨道,钉子被输送到工位中的钉仓。机器人来装钉子和码头。该料盒刚刚被填充马达填充。70个钉子填满后,机器人可以继续用它钉钉子。

通过一个简单的计算,调查了一个电池壳厂家。他们应用SBS技术连接板和框架。这种认识在当前电池行业相当普遍,用来代替传统的搅拌摩擦。经过调查发现,一年的产能是10万块,每个电池组需要120个连接点。可以看到,用标准设备通电平均需要4.5秒,气源消耗需要3.6立方米。这样全年完成生产任务需要4台标准设备。在右边,因为弹匣系统可以节省4.5秒到3.5秒,所以设备数量可以减少到3个,也就是说从设备投入上来说,节省了一个设备。

在设备上,做了三个优化点。

首先是空间的优化,因为少用了一个设备,既节省了设备,又节省了机器人占用的空间。同时,省去了送钉机在站外的位置,包括站内的电气接口。

其次是节能环保。每生产一个电池壳,节约压缩空间约2.28立方米,年产10万片可节约约2.28万立方米。这样空压机的能耗就大大提高了。

最后,更直观的是设备投资,这样可以同时节省FDS的设备和机器人。通过计算可以发现,这两台设备节省后可以超过10万条整体生产线的优化。我们举的例子只是年产10万件的案例。现在举个例子,大众和蔚来一样,生产节奏很高,需要年产能30万辆,或者40万辆。设备投资和生产线优化不仅节省了10万件。

灵活优化,智能安全

从调查结果中,我们知道FDS不允许在应用站中使用。首先,它有几个限制。首先是弹性管的长度。因为弹性管是20米,超过20米就会有卡钉不到位的风险,所以不适合汽车机器人的大范围移动。

非柔性管的过度弯曲或拉伸会导致管壁撕裂,频繁更换或频繁报警,导致生产线维护成本高。弹性管太长也会影响时间。应用于弹匣系统后,无需等待即可实现70个连续点,摆脱了机器人手臂长度和弹性管长度的弯曲限制,可达性会更高。目前,弹性管的局限性是……弯曲半径应大于150毫米,这在生产线上很难实现。

具体解决方案可以结合换盘的应用,实现生产线的整体柔性化和柔性化,比如在流钻系统和焊或铆之间切换,弹匣系统的适应性更强。可以减少由弹性管引起的损耗。通过以上介绍,可以得出这样的结论:在柔性生产线中,弹匣系统更适用。

阿特拉斯·科普柯技术(上海)有限公司产品专家赵浦江表示,阿特拉斯·科普柯在上海的办公室里会有一个混合连接实验室,可以进行一些拉伸测试,连接准备,选择一些固件,帮助客户制定质量标准和技术标准。在大多数合作的主机厂,都有实验。流钻技术是一个前期需要大量准备的实验,包括切割和拉伸实验,需要前期做好技术储备。阿特拉斯科普柯也是国内唯一可以实现铆接、流钻、胶接的地方,几种设备可以做混合连接实验。

作者王一萍编辑王鑫来源汽车预言家进入3月份,沃尔沃汽车的电动化发展布局在中国市场中迎来再一次的提升。

1900/1/1 0:00:00日前,有媒体报道,埃隆马斯克(ElonMusk)再次向联邦法院申请推翻他在2018年与美国证券交易委员会(SEC)达成的一项协议,该协议要求特斯拉审核马斯克发表的许多推文。

1900/1/1 0:00:00据外媒报道,自动驾驶公司Waymo日前宣布,在美国旧金山为员工提供车内无安全员的自动驾驶服务。

1900/1/1 0:00:00为支撑和鼓励智能网联客运巴士在北京市高级别自动驾驶示范区(以下简称“示范区”)内开展测试与示范应用,3月31日,

1900/1/1 0:00:00像小米、苹果、华为这些手机企业要进攻汽车圈一样,吉利、蔚来也要造手机了。但是与手机企业不同的是,汽车企业进军手机行业与其说是进攻,倒不如说是防守。

1900/1/1 0:00:00盖世汽车讯据外媒报道,地理定位技术专家TomTom(TOM2)宣布加入MIH联盟(MIHConsortium),成为第一家也是唯一一家全球地图制造商和导航供应商。

1900/1/1 0:00:00