纤维增强聚合物(FRP)由塑性聚合物树脂和增强纤维组成。这种复合材料综合了原有材料的特点,具有良好的力学性能、良好的抗冲击性能、较强的耐腐蚀性和较低的密度,已广泛应用于航空航天、风力发电、飞机制造等领域。近年来不断推广应用到汽车行业,促进车身结构的优化和轻量化。其中,碳纤维复合材料(CFRP)和玻璃纤维复合材料(GFRP)是车身轻量化的两大主流应用。

HRC集团位于复合材料研发前沿,拥有世界先进的复合材料加工成型技术,旗下子公司江苏恒瑞碳纤维科技有限公司致力于汽车碳纤维组件和总成的工程设计和量产。HRC集团技术研究院常务副院长、江苏恒瑞碳纤维科技有限公司总工程师宋东辉博士表示,在汽车面板、结构件、座舱轻量化等领域使用碳纤维复合材料和玻璃纤维复合材料,可以产生非常明显的减重效果。

HRC集团技术研究院常务副院长、江苏恒瑞碳纤维科技有限公司总工程师宋东辉博士。

宋东辉进一步解释说,目前HRC集团与OEM和Tier1合作完成了半封闭式座椅靠背轻量化和儿童座椅设计两类项目,均已通过台架试验,实现减重30%以上。

CFRP/GFRP材料带来的“远不止是重量轻”

由于密度小于钢、铝、镁等金属,CFRP/GFRP等复合材料首先达到减轻整车重量的效果,直接影响到动力消耗、加速、制动等性能,这也是为什么赛车经常采用CFRP架构的原因。值得注意的是,CFRP/GFRP在碰撞吸能、减振等其他性能上也表现出色,可以为汽车带来不止一个“轻量化”的优势。

图片来源:官网,HRC集团

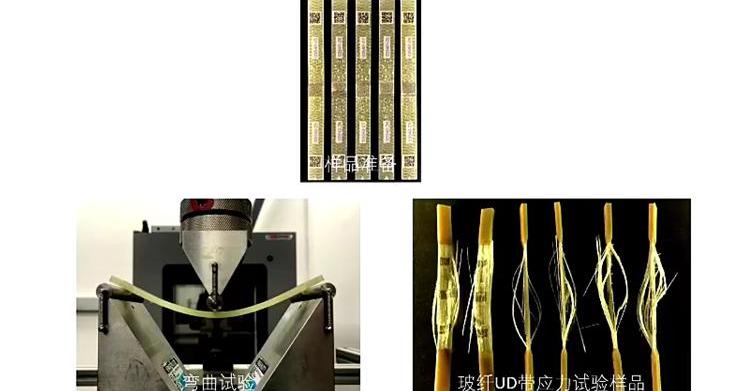

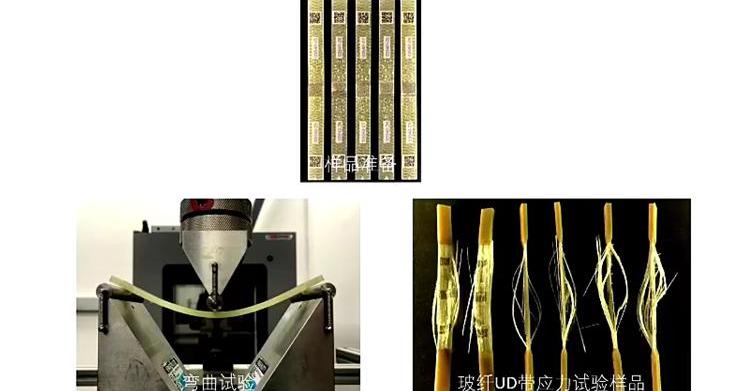

宋东辉介绍,相比金属材料的腰鼓样结构,复合材料的样品往往是上下同宽。在静态弯曲试验中,复合材料破坏时呈现层状断裂模式。以CFRP为例。虽然是一体化结构,但材料比较脆,冲击能量吸收是钢的6-7倍,铝的3-4倍。在受到撞击时能吸收大部分能量,对车内乘员起到了很好的保护作用。

图片来源:HRC集团宋东辉

然而,由于复合材料的低延展性,材料在受到冲击时会被压碎。与金属不同,复合材料的安全性和耐久性与材料的厚度和结构有关。因此,如何表征材料以及如何模拟、设计和测试复合材料变得困难。

目前业内主流方案有两种:第一种是模仿金属材料多工况模拟,采用高速拉拔、高速轧制、高速剪切的模式;二是通过摆锤冲击实验测试材料的冲击韧性。宋东辉补充道,在HRC集团进行的多工况模拟试验中,与同等重量的铝合金相比,使用CFRP/GFRP材料可以提高弯曲和扭转刚度。

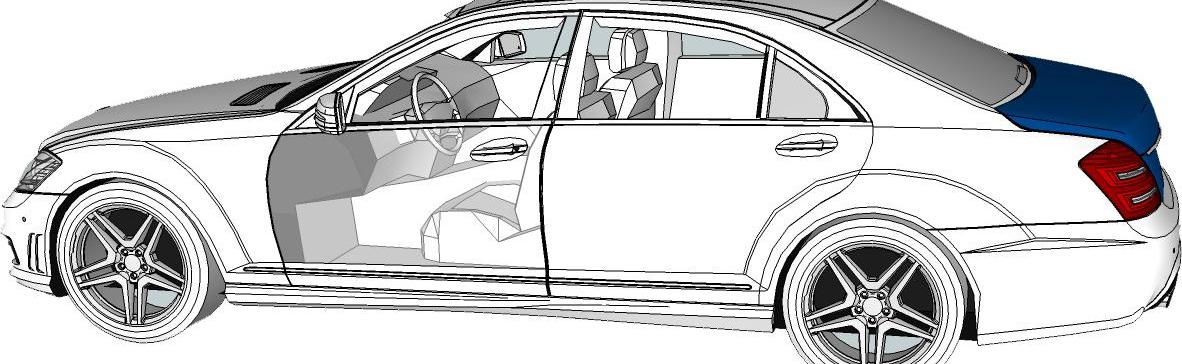

反正目前CFRP/GFRP在整车上的应用主要是结构件、覆盖件、驾驶舱,还可以进一步分为座椅靠背、座盆、底盘板簧、电池组外壳、高压储氢罐、引擎盖等不同领域,需要热塑性和热固性成型;湿卷绕和其他工艺支持。

图片来源:官网,HRC集团

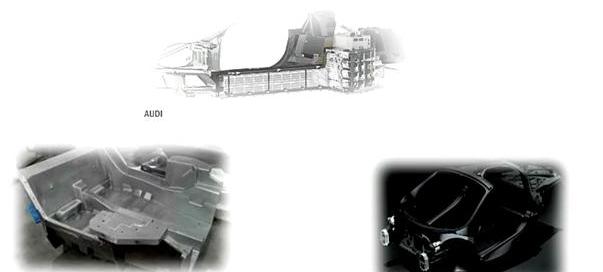

宋东辉介绍,HRC集团已经具备从小批量、中产量到大批量的全规模生产能力,具备从车身开始的路径拓扑分析、材料表征、全碳纤维车身研发的完整能力,以及全技术覆盖的复合材料生产工艺:涉及领域包括热固性到复合材料注射热塑性工艺;连续纤维到短切纤维工艺;成型、拉挤和缠绕工艺。

座舱轻量化主流方案和工艺细节

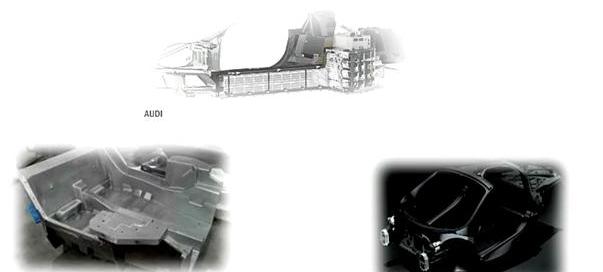

近年来,座椅轻量化逐渐成为汽车轻量化的重点。以客室轻量化为例,方案大致分为三种:一种是客室局部区域轻量化,如奥迪R8车型,采用CFRP;在中间通道延伸到座椅靠背的部分中;第二种方案是将半乘员舱轻量化,如阿尔法罗密欧,从下车体到挡风玻璃整个区域采用CFRP结构;第三是全乘客舱的轻量化,迈凯轮跑车采用了CFRP和GFRP的混合结构。

图片来源:HRC集团宋东辉

宋东辉介绍,车体客室采用CFRP/GFRP架构有几个明显的优势,尤其符合未来电气化的趋势:

首先,CFRP/GFRP架构大大提高了结构的灵活性和适应性,可以直接安装在滑板底盘上。同时,HRC集团提供前、中、后分段客舱设计方案,支持在底盘、靠背后端、中间通道等不同位置安装电池组。并且分段架构适合全正向开发,也提高了组件集成的可能性,对跑车类型的小批量生产非常友好。

此外,CFRP/GFRP等复合材料具有更高的振动阻尼,这也有助于提高NVH性能,改善乘坐和驾驶体验。

宋东辉表示,HRC集团与OEM和Tier-1合作开展了两类项目,分别是半封闭式座椅靠背轻量化和儿童座椅设计。注射成型技术主要用于座椅的轻量化制造:将热塑性压缩成型和注射成型技术相结合,将热塑性片材预热,放入模具中,然后注射成型。基于丰富的行业经验,HRC集团的注塑工艺形成了复合注射、一次成型、UD局部增强的工艺特点,呈现出自动化、一致性、高生产率的生产特点。

图片来源:HRC集团宋东辉

车辆减重如何追求性价比?HRC集团切入电池外壳和板簧减重领域。

俗话说“1 kg簧下,10 kg簧上”是指簧下部分(钢板弹簧悬架以及下面的控制臂、卡钳、轮毂等。)比簧下部分性价比高很多。宋东辉说,在HRC集团与重卡厂联合开发的GFRP热固性成型底盘钢板弹簧轻量化项目中,以GFRP结合环氧树脂为主要材料,与弹簧钢相比,减重效果约60%。

减轻底盘重量直接带来的是车辆超驰性和驾驶舒适性的提升。此外,由于复合材料具有分层失效和断裂的特性,并具有优异的冲击能量吸收性能,进一步提高了重型卡车的安全性。

此外,伴随着汽车电动化的整体趋势,HRC集团更早切入轻量化电池外壳领域。宋东辉说,三电系统是电动车的心脏,物理上给整车带来很大的重量负担。目前续航里程在600公里左右的电动车,一个电池组模块+电池组的重量在500~600公斤左右。所以追求电池壳轻量化也是追求车辆轻量化的极致性价比。

图片来源:HRC集团宋东辉

由于电池安全的特殊性,电池组需要包括电芯、模块、箱体等部件,能够承受机械冲击,满足防火、散热、过流保护、过压保护、气密性等特殊要求。根据其特殊性和安全性要求,在HRC集团开发的CFRP/GFRP热塑性和热固性模塑电池组外壳轻量化工艺中,采用了碳纤维片状模塑料(C-SMC)、玻璃纤维片状模塑料(G-SMC)等不连续纤维增强复合材料,结合UD增强,进一步增强刚性;嵌入式金属件,采用非胶结结构,减少安全隐患,提高内部连接强度。

宋东辉表示,经过多年在汽车结构件、轻量化面板、轻量化电池壳、轻量化座椅等领域的深耕,HRC集团已经度过了前期的技术投入和研发,即将迎来诸多成果的收获期。

(以上内容根据2022年8月23日由Gaspar主办的Gaspar 2022第二届中国车身大会上,HRC集团技术研究院常务副院长、江苏恒瑞碳纤维科技有限公司总工程师宋东辉博士发表的题为《复合材料与车身结构的优化与减重》的主题演讲进行理解和整理。)纤维增强聚合物(FRP)由塑性聚合物树脂和增强纤维组成。这种复合材料综合了原有材料的特点,具有良好的力学性能、良好的抗冲击性能、较强的耐腐蚀性和较低的密度,已广泛应用于航空航天、风力发电、飞机制造等领域。近年来不断推广应用到汽车行业,促进车身结构的优化和轻量化。其中,碳纤维复合材料(CFRP)和玻璃纤维复合材料(GFRP)是车身轻量化的两大主流应用。

HRC集团位于复合材料研发前沿,拥有世界先进的复合材料加工成型技术,旗下子公司江苏恒瑞碳纤维科技有限公司致力于汽车碳纤维组件和总成的工程设计和量产。HRC集团技术研究院常务副院长、江苏恒瑞碳纤维科技有限公司总工程师宋东辉博士表示,在汽车面板、结构件、座舱轻量化等领域使用碳纤维复合材料和玻璃纤维复合材料,可以产生非常明显的减重效果。

HRC集团技术研究院常务副院长、江苏恒瑞碳纤维科技有限公司总工程师宋东辉博士。

宋东辉进一步解释说,目前HRC集团与OEM和Tier1合作完成了半封闭式座椅靠背轻量化和儿童座椅设计两类项目,均已通过台架试验,实现减重30%以上。

CFRP/GFRP材料带来的“远不止是重量轻”

由于密度小于钢、铝、镁等金属,CFRP/GFRP等复合材料首先达到减轻整车重量的效果,直接影响到动力消耗、加速、制动等性能,这也是为什么赛车经常采用CFRP架构的原因。值得注意的是,CFRP/GFRP在碰撞吸能、减振等其他性能上也表现出色,可以为汽车带来不止一个“轻量化”的优势。

图片来源:官网,HRC集团

宋东辉介绍,相比金属材料的腰鼓样结构,复合材料的样品往往是上下同宽。在静态弯曲试验中,复合材料破坏时呈现层状断裂模式。以CFRP为例。虽然是一体化结构,但材料比较脆,冲击能量吸收是钢的6-7倍,铝的3-4倍。在受到撞击时能吸收大部分能量,对车内乘员起到了很好的保护作用。

图片来源:HRC集团宋东辉

然而,由于复合材料的低延展性,材料在受到冲击时会被压碎。与金属不同,复合材料的安全性和耐久性与材料的厚度和结构有关。因此,如何表征材料以及如何模拟、设计和测试复合材料变得困难。

目前业内主流方案有两种:第一种是模仿金属材料多工况模拟,采用高速拉拔、高速轧制、高速剪切的模式……戒指;二是通过摆锤冲击实验测试材料的冲击韧性。宋东辉补充道,在HRC集团进行的多工况模拟试验中,与同等重量的铝合金相比,使用CFRP/GFRP材料可以提高弯曲和扭转刚度。

反正目前CFRP/GFRP在整车上的应用主要是结构件、覆盖件、驾驶舱,还可以进一步分为座椅靠背、座盆、底盘板簧、电池组外壳、高压储氢罐、引擎盖等不同领域,需要热塑性和热固性成型;湿卷绕和其他工艺支持。

图片来源:官网,HRC集团

宋东辉介绍,HRC集团已经具备从小批量、中产量到大批量的全规模生产能力,具备从车身开始的路径拓扑分析、材料表征、全碳纤维车身研发的完整能力,以及全技术覆盖的复合材料生产工艺:涉及领域包括热固性到复合材料注射热塑性工艺;连续纤维到短切纤维工艺;成型、拉挤和缠绕工艺。

座舱轻量化主流方案和工艺细节

近年来,座椅轻量化逐渐成为汽车轻量化的重点。以客室轻量化为例,方案大致分为三种:一种是客室局部区域轻量化,如奥迪R8车型,采用CFRP;在中间通道延伸到座椅靠背的部分中;第二种方案是将半乘员舱轻量化,如阿尔法罗密欧,从下车体到挡风玻璃整个区域采用CFRP结构;第三是全乘客舱的轻量化,迈凯轮跑车采用了CFRP和GFRP的混合结构。

图片来源:HRC集团宋东辉

宋东辉介绍,车体客室采用CFRP/GFRP架构有几个明显的优势,尤其符合未来电气化的趋势:

首先,CFRP/GFRP架构大大提高了结构的灵活性和适应性,可以直接安装在滑板底盘上。同时,HRC集团提供前、中、后分段客舱设计方案,支持在底盘、靠背后端、中间通道等不同位置安装电池组。并且分段架构适合全正向开发,也提高了组件集成的可能性,对跑车类型的小批量生产非常友好。

此外,CFRP/GFRP等复合材料具有更高的振动阻尼,这也有助于提高NVH性能,改善乘坐和驾驶体验。

宋东辉表示,HRC集团与OEM和Tier-1合作开展了两类项目,分别是半封闭式座椅靠背轻量化和儿童座椅设计。注射成型技术主要用于座椅的轻量化制造:将热塑性压缩成型和注射成型技术相结合,将热塑性片材预热,放入模具中,然后注射成型。基于丰富的行业经验,HRC集团的注塑工艺形成了复合注射、一次成型、UD局部增强的工艺特点,呈现出自动化、一致性、高生产率的生产特点。

图片来源:HRC集团宋东辉

车辆减重如何追求性价比?HRC集团切入电池外壳和板簧减重领域。

俗话说“1 kg簧下,10 kg簧上”是指簧下部分(钢板弹簧悬架以及下面的控制臂、卡钳、轮毂等。)比簧下部分性价比高很多。宋东辉说,在HRC集团与重卡厂联合开发的GFRP热固性成型底盘钢板弹簧轻量化项目中,以GFRP结合环氧树脂为主要材料,与弹簧钢相比,减重效果约60%。

减轻底盘重量直接带来的是车辆超驰性和驾驶舒适性的提升。此外,由于复合材料具有分层失效和断裂的特性,并具有优异的冲击能量吸收性能,进一步提高了重型卡车的安全性。

此外,伴随着汽车电动化的整体趋势,HRC集团更早切入轻量化电池外壳领域。宋东辉说,三电系统是电动车的心脏,物理上给整车带来很大的重量负担。目前续航里程在600公里左右的电动车,一个电池组模块+电池组的重量在500~600公斤左右。所以追求电池壳轻量化也是追求车辆轻量化的极致性价比。

图片来源:HRC集团宋东辉

由于电池安全的特殊性,电池组需要包括电芯、模块、箱体等部件,能够承受机械冲击,满足防火、散热、过流保护、过压保护、气密性等特殊要求。根据其特殊性和安全性要求,在HRC集团开发的CFRP/GFRP热塑性和热固性模塑电池组外壳轻量化工艺中,采用了碳纤维片状模塑料(C-SMC)、玻璃纤维片状模塑料(G-SMC)等不连续纤维增强复合材料,结合UD增强,进一步增强刚性;嵌入式金属件,采用非胶结结构,减少安全隐患,提高内部连接强度。

宋东辉表示,经过多年在汽车结构件、轻量化面板、轻量化电池壳、轻量化座椅等领域的深耕,HRC集团已经度过了前期的技术投入和研发,即将迎来诸多成果的收获期。

(以上内容根据2022年8月23日由Gaspar主办的Gaspar 2022第二届中国车身大会上,HRC集团技术研究院常务副院长、江苏恒瑞碳纤维科技有限公司总工程师宋东辉博士发表的题为《复合材料与车身结构的优化与减重》的主题演讲进行理解和整理。)

9月5日,曹操出行宣布与吉利汽车创新研究院智能驾驶中心就Robotaxi项目启动合作,目标围绕Robotaxi平台运营以及数据服务业务为核心,共同打造中国首家开放式商业智驾出行平台。

1900/1/1 0:00:00近日,有外媒报道称福特将在美国召回部分2022款MustangMachE,因为车辆右后半轴在极端情况下可能会断裂、失去动力。

1900/1/1 0:00:009月12日,2022全国智能驾驶测试赛(北京赛区)在国家智能汽车与智慧交通(京冀)示范区顺义基地举行,

1900/1/1 0:00:00日前,奇瑞控股集团发布销量月报,8月份,奇瑞集团销售汽车141767辆,同比增长111。其中,出口51774辆,同比增长1527;新能源销量28459辆,同比增长2678。

1900/1/1 0:00:00随着全球供应链紧张、原材料及物流费用上涨,汽车行业也面临着越来越大的成本压力。最近,多家日本车企相继宣布提高多款汽车售价。有媒体来到日产汽车位于东京市内的一处销售门店前。

1900/1/1 0:00:00近日,飞凡汽车重磅官宣其全栈自研的RISINGPILOT全融合高阶智驾系统正式落地,并将在10月随飞凡R7一同交付给用户,引发行业热议。

1900/1/1 0:00:00