“这是我们在中国的第一个量产飞行汽车项目——小鹏旅行者X2,几乎有100个碳纤维部件,从前期的结构设计和制造设备的分析,到后期的制造、加工、风险控制等。,最终项目顺利完成。”

小鹏的飞行汽车在业内知名度很高,但很少有人知道它们所使用的碳纤维材料都是与HRC集团共同研发制造的。来自HRC的人站在飞行汽车展品的一侧向我介绍,“客户当时对这个任务特别着急,需要帮助他们在三个月内把X2上的所有零件都弄出来,从设计到制造再到总装。”

在参观了位于HRC常熟的量产基地后,我对小鹏飞行汽车的材料和制造工艺有了深入的了解。只有这样,我们才能了解他们作为汽车和飞机复合材料供应商与汽车制造商的关系有多密切。

同样,这也涉及到如何逐步扩大“轻量化”碳纤维在汽车行业的应用。“没有金刚钻,没有瓷器作品。”这也是为什么HRC有信心增加R&D在汽车方面的投资。

轻量化,碳纤维的核心优势

我简单说一下我这次参观的HRC公司。作为一家成立于2014年的跨国公司,公司创始人是中国人。此外,HRC在英国有子公司(主要做模拟分析),有近30年的经验,在西班牙巴塞罗那和德国奥格斯堡也有业务分支。在国内,公司拥有常熟量产基地和ACTC复合材料研发中心。

具体来说,HRC能够提供的技术服务范围从先进的R&D、设计和工程开发到产品制造,HRC所面对的市场还包括汽车、航空航天、建筑、基础设施和风能。在汽车轻量化解决方案方面,HRC将白车身、底盘、动力总成等零部件作为减重优化的重点。

说到“轻量化”,我们能想到的最重要的材料就是碳纤维。比如著名的宝马7系,碳纤维材质,比老款轻了230kg。

碳纤维在汽车工业中的应用始于20世纪70年代末。当时福特对碳纤维复合材料在汽车轻量化中的应用研究取得了不错的成果。此外,美国道奇蝰蛇和2014款雪佛兰克尔维特使用碳纤维材料生产发动机罩和其他部件。

1981年,碳纤维汽车首次出现。迈凯轮MP4-1,世界上第一辆碳纤维复合材料制造的汽车,被认为是碳纤维复合材料第一次正式出现在汽车行业。

之后碳纤维复合材料被应用到宝马i3?i8的车身设计案例中,自动化的HP-RTM工艺(一种大规模生产高性能热固性复合材料零件的新型RTM工艺技术)成为未来碳纤维大规模产业化的趋势。

经过多年的发展,汽车厂商逐渐明白,要想达到减重的目的,需要从研发初期就和HRC这样的材料供应商紧密合作。HRC总经理罗涛也介绍了轻量化开发的整个过程分为四个主要阶段。

具体来说,由于汽车零部件通常是基于钢或铝来设计的,因此需要考虑结构和材料的特性,进行材料仿真分析,选择合适的材料,然后从材料、工艺、结构等方面进行整体设计和优化,最终实现材料从金属向复合材料的转变。

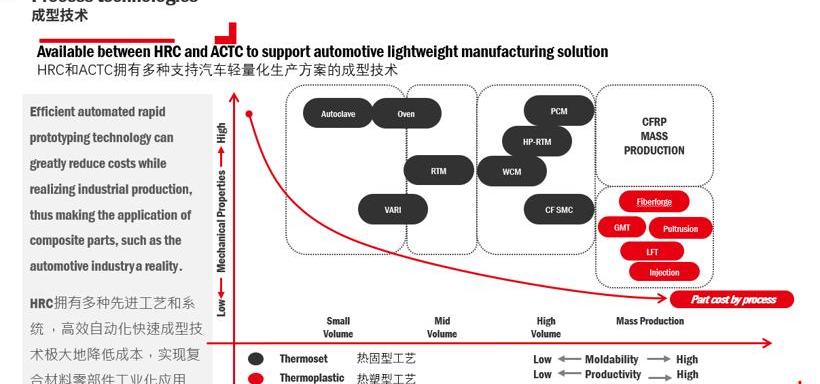

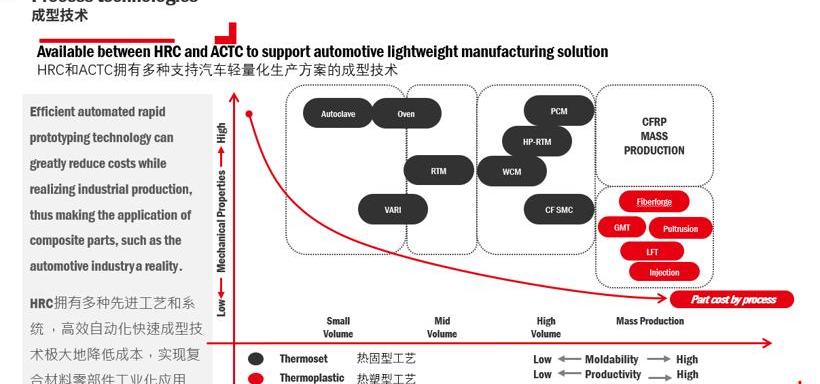

而且碳纤维的生产过程中并不存在“最佳工艺”来实现从金属到复合材料的转变。需要根据产量需求、目标价格、结构复杂程度选择一个“最合适的工艺”。

例如,超级跑车通常具有更高的设计标准和更低的容量要求,s……高压釜技术更好;对于中等容量的零件,选择高压RTM或SMC(板材成型)等工艺;对于产能需求大的汽车零部件,选用热塑性复合材料进行应用。

人力资源中心总经理罗涛也介绍了安利的人力资源中心。他说,目前,HRC可以覆盖从生产需求较小的热压罐技术到年产10万件以上的热塑性塑料技术。

在ACTC复合材料R&D中心,我们的第一站是参观宝马依靠的两项技术,这两项技术在汽车行业首次真正推动碳纤维产品进入大规模生产。这个设备叫湿成型站,有两种不同的工艺,一种是高压RTM(树脂传递模塑)工艺,一种是湿成型工艺。

产品试制的时候,只需要把原料放到投料站就可以了。整个过程依靠机器人做相应的操作。操作完成后,去另一边取零件。整个制造过程的自动化程度还是相当高的。值得一提的是,ACTC使用的设备全部是从德国进口的,让人感觉中国的制造业还有很大的差距。

应用中的困难和挑战

事实上,在国六排放标准和“双碳目标”的背景下,汽车轻量化的需求比以往任何时候都更加迫切。纵观近年来国内外汽车轻量化的发展趋势,可以发现单一材料已经不能解决轻量化与高性能之间的矛盾。

多材料混动车身成为越来越多车企考虑的方向。“轻量化合金+碳纤维复合材料”车身结构也正在成为汽车轻量化的发展趋势。

当然,碳纤维复合材料在汽车应用中仍会遇到一些困难和挑战。在此,HRC提供了一些专业的解决方案和思路,如“热塑性复合材料的模压成型和注射成型”,供行业参考。

这也是解决行业现存问题的方法。目前,OEM主机厂在新材料的设计开发方面缺乏设计标准和规范,市场上专业的碳纤维R&D和制造企业并不多。碳纤维回收成本高、碳纤维原料供应、设计仿真缺乏数据库和专业技术人员等都是制约碳纤维在汽车上应用的因素。

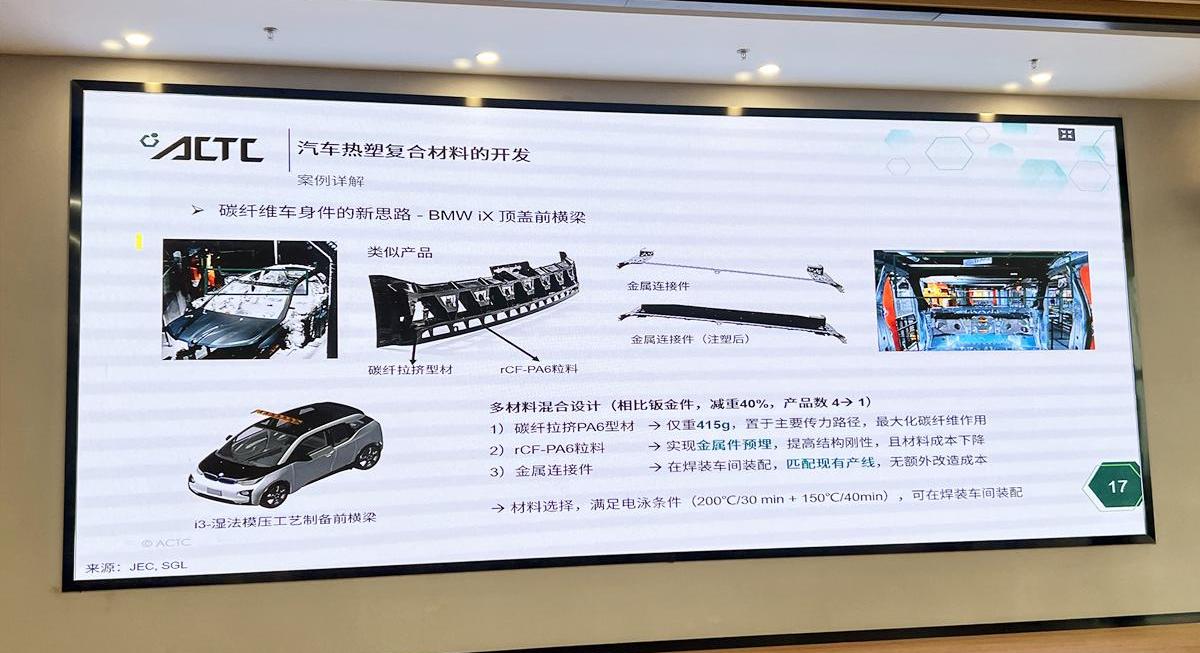

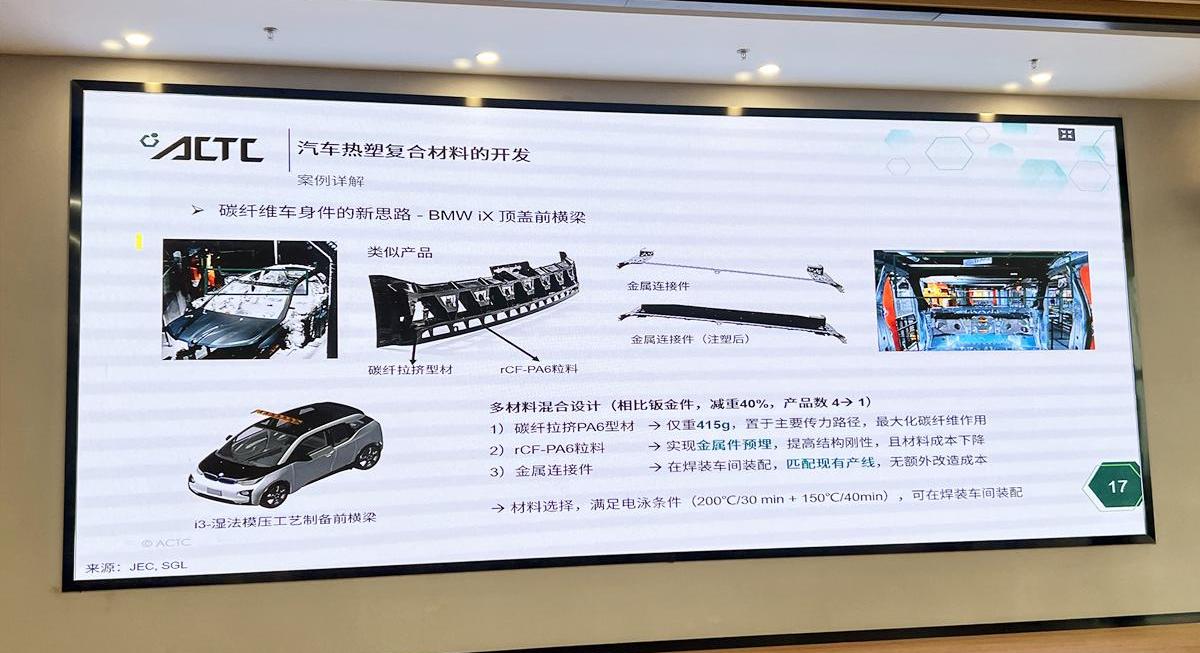

HRC给我们展示的最新案例是宝马去年上市的宝马iX,采用了热塑性材料混合HRC材料,实现了很多以前做不到的事情。

首先,顶盖前梁是第一个直接在焊接车间组装的碳纤维产品。而且与现有生产线相匹配,无需成本改造。该产品集成了金属部件,并通过多种工艺成型。由于过去碳纤维产品达不到常规的应用条件,都是在装配车间进行装配。这是一个突破。

其次,考虑到产品的成本,我们只需要在最需要碳纤维的地方放几根碳纤维条,其他部分依靠注塑颗粒,注塑颗粒回收的碳纤维材料。所以在提高产品效率和性能的同时,也考虑降低成本,成为一个综合的解决方案。

还有一个重要的概念,就是整体思维。ACTC信息R&D工程部于文军先生表示,“碳纤维材料,尤其是热塑性材料,从最初的概念图纸到真正的批量生产,从前期的材料和产品设计、合理的选材和造型变化,到后期的成型工艺选择,以及后期的加工工艺开发和终端使用,都需要从头到尾考虑。”

特别是,OEM客户最关心的是如何在生产车间使用这种材料以及在哪里使用它,因为如果……需要对车间布局进行大的改动。所以解决主机厂的顾虑也是提高利用率的一种方式。

于文军还提到,现阶段热塑性塑料在国内刚刚起步,所以HRC也在做很多新的尝试。无论从新技术的研究,新涂装系统的开发,仿真,甚至连接装配,都在慢慢摸索,希望在后期技术成熟的时候,能给行业提供一个非常好的解决方案。

那么,为什么近年来碳纤维在汽车行业的应用才慢慢铺开呢?

HRC总经理罗涛为我们揭开了神秘的面纱。实际上,由于汽车是高性能集合体,汽车的选材需要设计,设计仿真的输入就是材料表征(通过材料行为卡实现)。因为国内的碳纤维材料卡很少,如果你想设计汽车用碳纤维材料,可以选择不同的碳纤维材料卡,不同的阵列,组合会有上万种之多。

换句话说,如果把所有的材料卡放在一起,是需要大量投入的。一个素材的数据积累大概在60万左右。如果有几万个,那就要几十亿才能积累起来。所以HRC当时就知道要向前发展就要有数据库,于是在2018年收购了Enginuity。Enginuity成立于1992年,积累了大量CAE仿真分析数据。

HRC集团在收购后利用因智迪自主研发的专有CAE仿真软件,配合其独有的碳纤维和玻璃纤维混合SMC材料生产线,依托国产化的碳纤维和树脂原材料,具备了生产碳纤维SMC产品的能力,这也满足了碳纤维SMC对结构构件和复合材料以及金属混合件的快速增长需求。

实际上,汽车工业是一个由技术驱动的工业体系,它也是通过大量零部件和原材料供应商的技术进化而形成的。HRC的碳纤维技术进化之旅,无疑彰显了“无积累,无台阶,无里程”的重要性。

碳纤维在汽车工业上的应用也是一点一点推进的,汽车轻量化也不是简单的用一种材料代替另一种材料。同时需要根据新材料的特性改变设计,提高可制造性和材料利用率。在汽车行业进入新时代的今天,我们需要更多像HRC这样的公司一起努力。“这是我们在中国的第一个量产飞行汽车项目——小鹏旅行者X2,几乎有100个碳纤维部件,从前期的结构设计和制造设备的分析,到后期的制造、加工、风险控制等。,最终项目顺利完成。”

小鹏的飞行汽车在业内知名度很高,但很少有人知道它们所使用的碳纤维材料都是与HRC集团共同研发制造的。来自HRC的人站在飞行汽车展品的一侧向我介绍,“客户当时对这个任务特别着急,需要帮助他们在三个月内把X2上的所有零件都弄出来,从设计到制造再到总装。”

在参观了位于HRC常熟的量产基地后,我对小鹏飞行汽车的材料和制造工艺有了深入的了解。只有这样,我们才能了解他们作为汽车和飞机复合材料供应商与汽车制造商的关系有多密切。

同样,这也涉及到如何逐步扩大“轻量化”碳纤维在汽车行业的应用。“没有金刚钻,没有瓷器作品。”这也是为什么HRC有信心增加R&D在汽车方面的投资。

轻量化,碳纤维的核心优势

我简单说一下我这次参观的HRC公司。作为一家成立于2014年的跨国公司,公司创始人是中国人。此外,HRC在英国有子公司(主要做模拟分析),有近30年的经验,在西班牙巴塞罗那和德国奥格斯堡也有业务分支。在国内,公司拥有常熟大规模生产基地和ACTC工厂……研发中心。

具体来说,HRC能够提供的技术服务范围从先进的R&D、设计和工程开发到产品制造,HRC所面对的市场还包括汽车、航空航天、建筑、基础设施和风能。在汽车轻量化解决方案方面,HRC将白车身、底盘、动力总成等零部件作为减重优化的重点。

说到“轻量化”,我们能想到的最重要的材料就是碳纤维。比如著名的宝马7系,碳纤维材质,比老款轻了230kg。

碳纤维在汽车工业中的应用始于20世纪70年代末。当时福特对碳纤维复合材料在汽车轻量化中的应用研究取得了不错的成果。此外,美国道奇蝰蛇和2014款雪佛兰克尔维特使用碳纤维材料生产发动机罩和其他部件。

1981年,碳纤维汽车首次出现。迈凯轮MP4-1,世界上第一辆碳纤维复合材料制造的汽车,被认为是碳纤维复合材料第一次正式出现在汽车行业。

之后碳纤维复合材料被应用到宝马i3?i8的车身设计案例中,自动化的HP-RTM工艺(一种大规模生产高性能热固性复合材料零件的新型RTM工艺技术)成为未来碳纤维大规模产业化的趋势。

经过多年的发展,汽车厂商逐渐明白,要想达到减重的目的,需要从研发初期就和HRC这样的材料供应商紧密合作。HRC总经理罗涛也介绍了轻量化开发的整个过程分为四个主要阶段。

具体来说,由于汽车零部件通常是基于钢或铝来设计的,因此需要考虑结构和材料的特性,进行材料仿真分析,选择合适的材料,然后从材料、工艺、结构等方面进行整体设计和优化,最终实现材料从金属向复合材料的转变。

而且碳纤维的生产过程中并不存在“最佳工艺”来实现从金属到复合材料的转变。需要根据产量需求、目标价格、结构复杂程度选择一个“最合适的工艺”。

比如超跑通常设计标准更高,容量要求更低,所以热压罐技术更好;对于中等容量的零件,选择高压RTM或SMC(板材成型)等工艺;对于产能需求大的汽车零部件,选用热塑性复合材料进行应用。

人力资源中心总经理罗涛也介绍了安利的人力资源中心。他说,目前,HRC可以覆盖从生产需求较小的热压罐技术到年产10万件以上的热塑性塑料技术。

在ACTC复合材料R&D中心,我们的第一站是参观宝马依靠的两项技术,这两项技术在汽车行业首次真正推动碳纤维产品进入大规模生产。这个设备叫湿成型站,有两种不同的工艺,一种是高压RTM(树脂传递模塑)工艺,一种是湿成型工艺。

产品试制的时候,只需要把原料放到投料站就可以了。整个过程依靠机器人做相应的操作。操作完成后,去另一边取零件。整个制造过程的自动化程度还是相当高的。值得一提的是,ACTC使用的设备全部是从德国进口的,让人感觉中国制造业还有很大差距。

应用中的困难和挑战

事实上,在国六排放标准和“双碳目标”的背景下,汽车轻量化的需求比以往任何时候都更加迫切。纵观近年来国内外汽车轻量化的发展趋势,可以发现单一材料已经不能解决轻量化与高性能之间的矛盾。

多材料混动车身成为越来越多车企考虑的方向。“轻量化合金+碳纤维复合材料”车身结构也正在成为汽车轻量化的发展趋势。

当然,碳纤维复合材料在汽车应用中仍会遇到一些困难和挑战。在此,HRC提供了一些专业的解决方案和思路,如“热塑性复合材料的模压成型和注射成型”,供行业参考。

这也是解决行业现存问题的方法。目前,OEM主机厂在新材料的设计开发方面缺乏设计标准和规范,市场上专业的碳纤维R&D和制造企业并不多。碳纤维回收成本高、碳纤维原料供应、设计仿真缺乏数据库和专业技术人员等都是制约碳纤维在汽车上应用的因素。

HRC给我们展示的最新案例是宝马去年上市的宝马iX,采用了热塑性材料混合HRC材料,实现了很多以前做不到的事情。

首先,顶盖前梁是第一个直接在焊接车间组装的碳纤维产品。而且与现有生产线相匹配,无需成本改造。该产品集成了金属部件,并通过多种工艺成型。由于过去碳纤维产品达不到常规的应用条件,都是在装配车间进行装配。这是一个突破。

其次,考虑到产品的成本,我们只需要在最需要碳纤维的地方放几根碳纤维条,其他部分依靠注塑颗粒,注塑颗粒回收的碳纤维材料。所以在提高产品效率和性能的同时,也考虑降低成本,成为一个综合的解决方案。

还有一个重要的概念,就是整体思维。ACTC信息R&D工程部于文军先生表示,“碳纤维材料,尤其是热塑性材料,从最初的概念图纸到真正的批量生产,从前期的材料和产品设计、合理的选材和造型变化,到后期的成型工艺选择,以及后期的加工工艺开发和终端使用,都需要从头到尾考虑。”

特别是,OEM客户最关心的是如何在生产车间使用这种材料以及在哪里使用它,因为如果……需要对车间布局进行大的改动。所以解决主机厂的顾虑也是提高利用率的一种方式。

于文军还提到,现阶段热塑性塑料在国内刚刚起步,所以HRC也在做很多新的尝试。无论从新技术的研究,新涂装系统的开发,仿真,甚至连接装配,都在慢慢摸索,希望在后期技术成熟的时候,能给行业提供一个非常好的解决方案。

那么,为什么近年来碳纤维在汽车行业的应用才慢慢铺开呢?

HRC总经理罗涛为我们揭开了神秘的面纱。实际上,由于汽车是高性能集合体,汽车的选材需要设计,设计仿真的输入就是材料表征(通过材料行为卡实现)。因为国内的碳纤维材料卡很少,如果你想设计汽车用碳纤维材料,可以选择不同的碳纤维材料卡,不同的阵列,组合会有上万种之多。

换句话说,如果把所有的材料卡放在一起,是需要大量投入的。一个素材的数据积累大概在60万左右。如果有几万个,那就要几十亿才能积累起来。所以HRC当时就知道要向前发展就要有数据库,于是在2018年收购了Enginuity。Enginuity成立于1992年,积累了大量CAE仿真分析数据。

HRC集团在收购后利用因智迪自主研发的专有CAE仿真软件,配合其独有的碳纤维和玻璃纤维混合SMC材料生产线,依托国产化的碳纤维和树脂原材料,具备了生产碳纤维SMC产品的能力,这也满足了碳纤维SMC对结构构件和复合材料以及金属混合件的快速增长需求。

实际上,汽车工业是一个由技术驱动的工业体系,它也是通过大量零部件和原材料供应商的技术进化而形成的。HRC的碳纤维技术进化之旅,无疑彰显了“无积累,无台阶,无里程”的重要性。

碳纤维在汽车工业上的应用也是一点一点推进的,汽车轻量化也不是简单的用一种材料代替另一种材料。同时需要根据新材料的特性改变设计,提高可制造性和材料利用率。在汽车行业进入新时代的今天,我们需要更多像HRC这样的公司一起努力。

盖世汽车讯据外媒报道,尽管供应链中断在2022年继续扰乱全球汽车生产,但丰田汽车依然保住了全球最畅销汽车制造商的桂冠,并进一步扩大了对大众汽车集团的领先优势。

1900/1/1 0:00:00自2016年起,魏牌与领克的名字时常被同时提及。

1900/1/1 0:00:00盖世汽车讯据外媒报道,日前,韩国最大的汽车零部件生产商现代摩比斯(HyundaiMobis)表示,2022年,得益于高端零部件强劲的需求,该公司的年营收创下了新的记录,

1900/1/1 0:00:00小鹏汽车1月30日在官网宣布,王凤英女士已被任命为公司总裁,自2023年1月30日起生效。她将负责公司的产品规划、产品组合管理和销售业务,向公司董事长兼首席执行官何小鹏汇报。

1900/1/1 0:00:00市场概述:2021年,在五菱宏光MINI及一系列电动化车型的带动下,小型车市场成为整个乘用车市场中最闪耀的细分领域。时隔一年,伴随着大量新能源车型涌入各个细分市场,小型车已不再是唯一的亮点。

1900/1/1 0:00:001月28日,理想汽车CEO李想发布全员信指出:“到2023年,软件2

1900/1/1 0:00:00