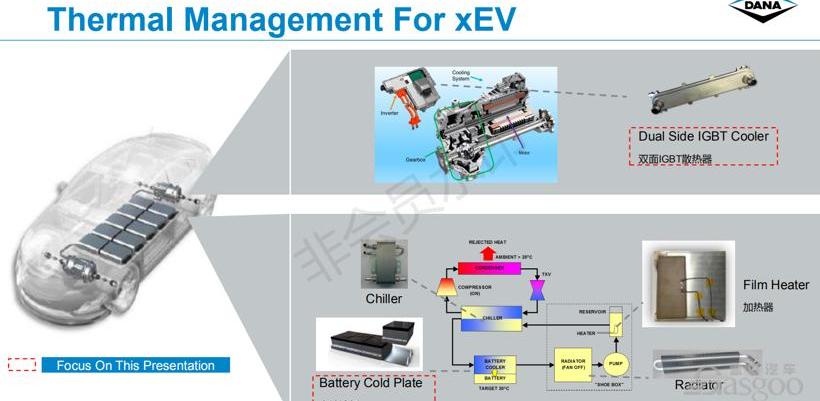

2018年,在汽车市场整体低迷的背景下,新能源汽车市场的表现成为寒冬中的一大亮点。根据中国汽车协会的数据,2018年,中国新能源汽车销量同比增长61.7%,达到125.6万辆,超过了此前计划的100万辆销量目标。未来几年,新能源汽车市场有望进一步实现爆发式增长,这给热管理系统等相关技术和部件的发展带来了新的空间和挑战。传统汽车的热管理系统主要集中在发动机、变速器和汽车空调的散热系统上,而新能源汽车的热管系统几乎涵盖了新能源汽车所有部件。相对而言,后者对全面的热管理有更高的要求,例如如何将冷却的组件保持在最佳工作范围内,如何使芯片支持最大功率输出等,这些都对热管理工作提出了重大挑战。

对此,盖世汽车微教室近日特邀德纳科技股份有限公司有限公司高级技术销售和工程经理曹跃,与业界朋友就“电动汽车电池和IGBT芯片的热管理”主题进行分享和交流。以下是现场演讲稿供参考!

本期演讲嘉宾个人介绍:

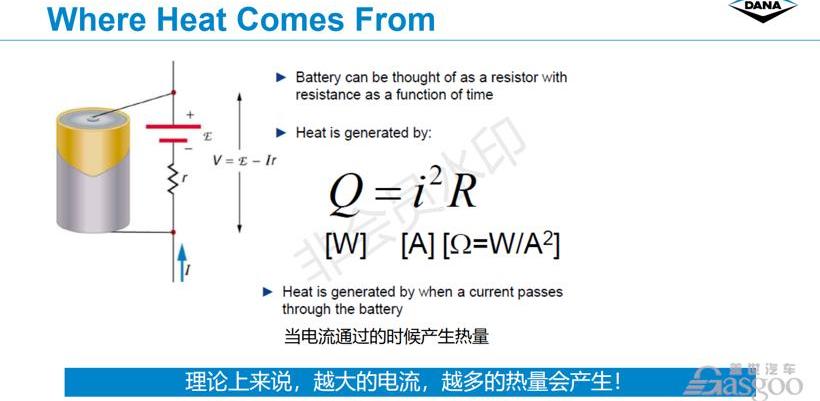

演讲内容:首先,为什么电池会发热?用于新能源汽车的热管理产品有多种类型。今天,我们将重点介绍电池热管理和IGBT双面散热器。从电池热管理开始,你可能会好奇的问题是,为什么电池会发热?简单地说,电池本身被视为一个大电阻器,当电流流过时会产生热量。

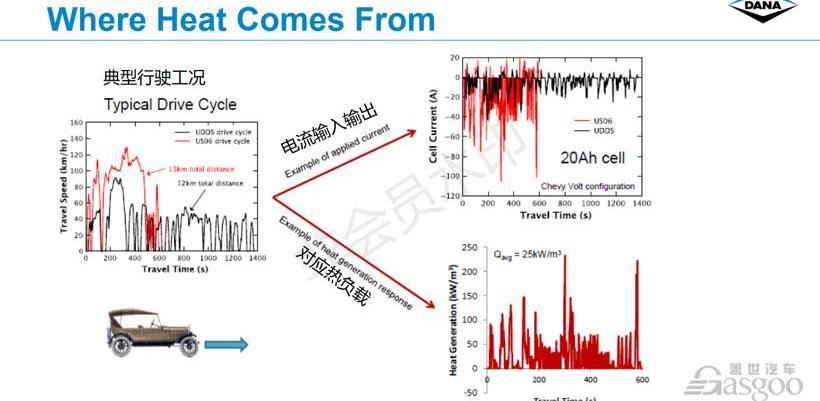

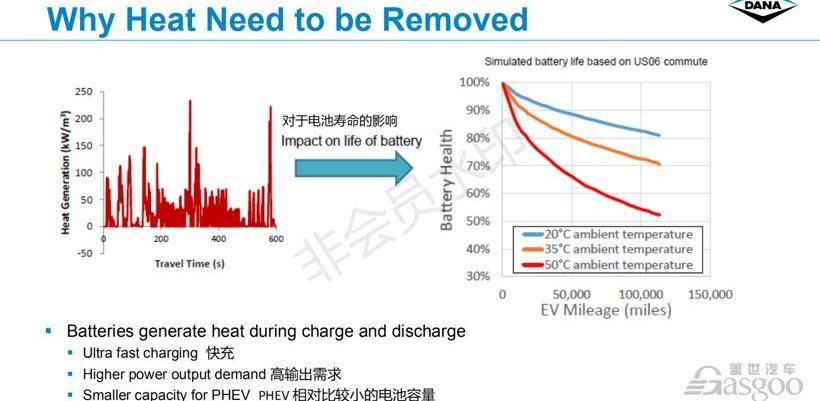

从上图可以看出,电池的热量是电流乘以电池内阻的平方。所以理论上,当电池内阻恒定时,电流越大,电池的发热量就越大。当我们理解电池为什么会产生热量时,我们应该如何计算电动汽车在行驶条件下产生的实际热量?我们进行了一些案例研究,如下图所示。第一种是基于UDDS的驾驶循环,这是美国城市道路上的驾驶循环。还有US06驾驶循环。在这两种操作条件下,电流输入和输出是如何的?同时,电流的输入和输出产生的热负荷是多少?你可以从这张照片中得到很好的解释。

2、 为什么需要电池热管理?我们知道电池会因电流而发热,我们也知道电动汽车在行驶过程中会有电流的输入和输出。那么接下来的问题是为什么我们需要电池热管理?事实上,电池本身与人类非常相似,因为它们要求环境温度不要太高或太低。如果温度过高,离子活性相对较强,寿命会受到影响;

如果温度相对较低,充电和放电效率会显著降低,因此我们需要将电池保持在相对合适的工作温度范围内。目前,在我们的开发中,大多数客户要求电池运行的最佳温度范围在25°到40°之间。对于整个电池组的温度均匀性要求,在同一平面内,电池的温度均匀度应小于5°。

那么,如果电池的热量没有被及时带走,会有什么后果呢?我们通过案例研究进行分析,该案例基于US06的驾驶条件。当电池的环境温度为20°、35°和50°时进行比较。行驶10万英里后,当电池的环境温度为50°时,电池的衰减非常严重,超过40%。然而,当电池的环境温度在20°左右时,其衰减小于20%。所以通过这个案例,我们可以直观地感受到为什么电池需要冷却。对于现有的市场需求,如快速充电或高性能电机输出,这需要高电流输出。此外,对于PHEV来说,由于其电池容量较小,其充电和放电速率远高于传统纯电动汽车。。。基于上述因素,市场对改进电池热管理有着巨大的需求。

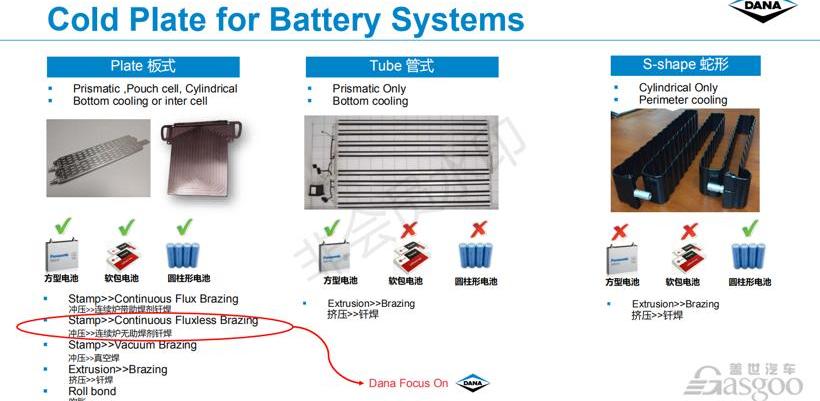

3、 在了解了电池冷却板的类型和电池热管理之后,让我们来谈谈电池冷却板。对于目前市场上电池冷却板的形式,我们自己进行了总结,主要由板式、管式和蛇形三种结构组成。

第一种类型的板状结构具有广泛的应用,从方形电池到软包装电池再到圆柱形电池。它的冷却类型也相当多样化,可以用于电池的底部冷却或电池之间的冷却。第二种类型的管状结构具有显著的局限性,并且更常用于方形电池底部的冷却。第三种蛇形结构,大家应该都很熟悉,那就是特斯拉圆柱形电池的液冷板。根据不同类型的冷却板,其相应的加工工艺也有所不同。板材结构的工艺模式相对多样化,包括有助熔剂钎焊的冲压连续炉、无助熔剂钎焊、冲压真空焊接、挤压钎焊等。我们的重点是无助熔剂钎料钎焊的冲压持续炉。管状和蛇形结构主要采用挤压+钎焊的形式。

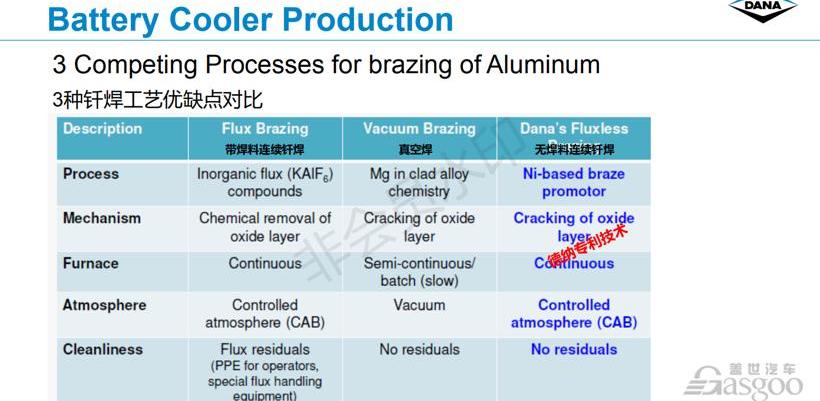

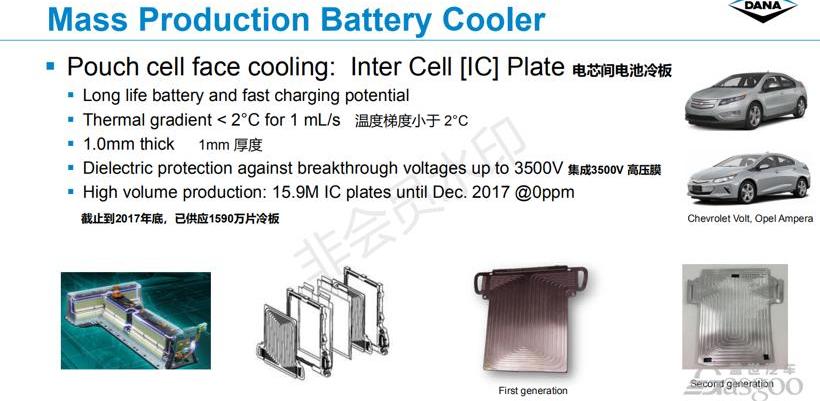

然后我想谈谈三种钎焊工艺的优缺点比较:首先,用焊料进行连续炉钎焊。这个过程现在被大量使用。涂层焊剂本身的目的是防止铝在钎焊过程中氧化,因为氧化层会对钎焊质量构成巨大挑战。然而,使用钎焊焊剂也有影响清洁度的危险,因为不能保证在内腔中使用的钎焊焊剂可以100%清洁。第二种是真空焊接。顾名思义,它是在全真空中钎焊。这种工艺不需要担心氧化物层的出现,但其缺点是其连续性不够强。一批产品放入真空炉后,可能需要五六个小时才能取出,这会导致生产过程缓慢。第三种是德纳公司的专利技术,称为“无焊料连续钎焊”。我们在原材料上集成了镀镍涂层,在连续炉钎焊的条件下,不需要使用焊剂。这确保了产品的最大清洁度和连续生产,确保了生产速度。4、 关于德纳电池冷却板的技术解决方案,我们将为您提供我们已经量产的相关技术解决方案的具体分析。我们将与您分享的第一个是Volanda将军软包装电池单元之间的电池冷却板。自2010年以来,我们一直在向General Volanda批量供应该产品,截至2017年底,我们已经供应了1590多万块冷板。这个冷板很薄,总厚度……

1mm,3500V高压膜集成在上下表面。

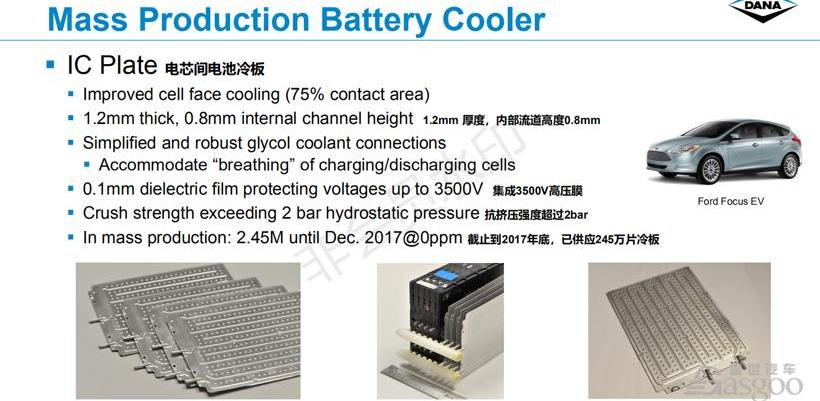

第二款车型是在北美市场销售的福特福克斯电动汽车。我们的产品于2012年左右大规模生产,厚度为1.2毫米,集成了3500V高压薄膜。该设计本身具有超过2bar的抗压强度。

下一个产品是我们于2017年底投产的电池间冷却板,总厚度为1.2毫米,流道高度为0.8毫米。值得一提的是,我们采用了平行流道设计,将冷却剂排放到高温区域,从而实现最佳的电池温度均匀性。

0

0

还有一个底部冷却板,我们在2015年大规模生产,目标是方形电池。最终客户是菲亚特,截至2017年底,我们已经供应了53000多件。

1

1

与此同时,我们还在下一代电池冷板的设计和开发方面做了一些工作。例如,目前市场上主流的电池冷板有一个U形的流动通道,这取决于电池组的空间。有必要将入口和出口布置在同一侧,以便于更有效的管道设计。然而,缺点是,当冷却剂从一端进入时,它吸收电池热量并从另一端离开,导致在冷却剂本身的相同横截面内存在一定的温差。这种温差将反映在电池模块的底部,这对于同一横截面中的电池模块底部来说仍然很重要。

2

2

基于这种状态,德纳公司开发了一种新型的流道——对流流道,这也是我们的专利。我们设计流道以充分分散入口冷却剂和出口冷却剂,并试图在相同横截面内保持冷却剂的平衡温度。如果它反映在电池模块的底部,它的温度均匀性,包括电池模块底部的最高温度,将有很大帮助。这个优点是我们不需要对冷板的尺寸提出任何要求。通过改变原来U形流中的流道,我们可以优化电池的最高温度和温度均匀性。

3

3

下图简要介绍了电池冷板的生产过程,从原材料冲压到无焊钎焊、激光焊接、泄漏测试和最终检查。所有这些工艺都可以在德纳于2018年在盐城投资的新工厂中实现。

4

4

今年,我们有一些项目和产品将在盐城工厂大规模生产,其中两个是国产品牌,一个是合资品牌。

“威马EX5物超所值,驾驶感受非常好”一位网名“虾米”的车主说,买了威马汽车真的没有辜负他的期待。

1900/1/1 0:00:003月5日消息,各有关反垄断部门已正式批准大陆集团收购库博标准公司“振动控制系统”业务。此外,与法国员工代表的磋商于2018年12月顺利结束。

1900/1/1 0:00:00新浪科技讯北京时间3月6日早间消息,据路透,特斯拉周二表示,中国海关已经接受了公司解决Model3轿车清关问题的方案,无法清关主要是因Model3轿车标识不合规。

1900/1/1 0:00:00来自特朗普政府的汽车税威胁,让中东欧国家有些迷茫,而这种迷茫,也并不完全是经济方面的。

1900/1/1 0:00:00盖世汽车讯据外媒报道,很多人没有意识到分心驾驶与醉酒驾驶一样,也会造成很严重的后果。汽车数据公司Zendrive对在开车时使用手机的驾驶员进行了大规模的分心驾驶行为研究。

1900/1/1 0:00:00盖世汽车讯据外媒报道,德国的Brabus也开始转向电动车,该公司推出了首款性能精调型电动车。

1900/1/1 0:00:00