汽车原始设备制造商面临着艰巨的任务,即大幅提高燃油经济性和安全性,同时保持市场竞争地位,并投资和推动电气化发展。在生产过程中使用高强度钢有助于实现这一目标。据外媒报道,加拿大先进材料开发公司开发了一种用于冷冲压的冷轧高强度专利钢,名为ColdStamp-Steel,可用于生产汽车车身结构和安全部件,包括电动汽车的电池外壳。

(来源:amdoncorp)

冷冲压钢的微观结构包含马氏体、贝氏体、铁素体和残余奥氏体中的一种或多种,其数值百分比取决于钢的组成和热处理方法。此外,还有一些碳化物、氮化物和碳氮化物。所得材料具有高强度和适中的延展性,并且cold stamp-钢比商业冷轧钢具有更高的强度重量比。其应用包括汽车保险杠加强梁、柱、车门防撞梁、踏板内部和加强件、侧梁加强件、车顶框架、腰线加强件、带扣或夹子。

图1(来源:sae.org)

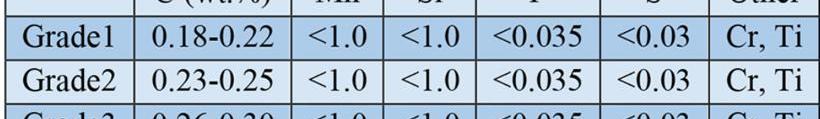

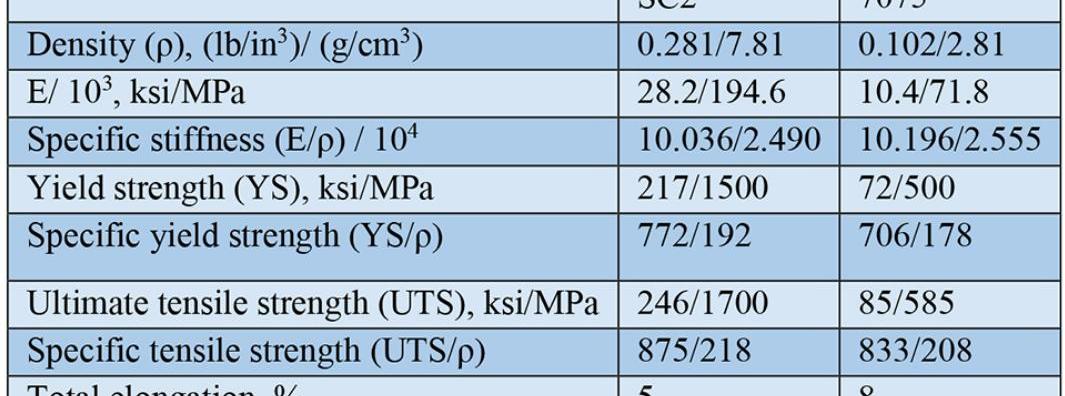

cold stamp-钢分为1-3级。作为低合金成分,总合金元素(碳除外)< 3.0wt. % .表1显示等级1的碳浓度最低,等级3的碳浓度最高。制造过程主要分为以下步骤:在碱性氧气转炉中熔化铁水,然后在电弧炉中真空脱气或熔化钢屑;连续铸造;热轧;酸洗;冷轧;连续退火和淬火;和拉伸矫直以获得平整度。cold stamp-钢可以制成冷轧卷或冷轧薄板。

机械性能

图2(资料来源:sae.org)

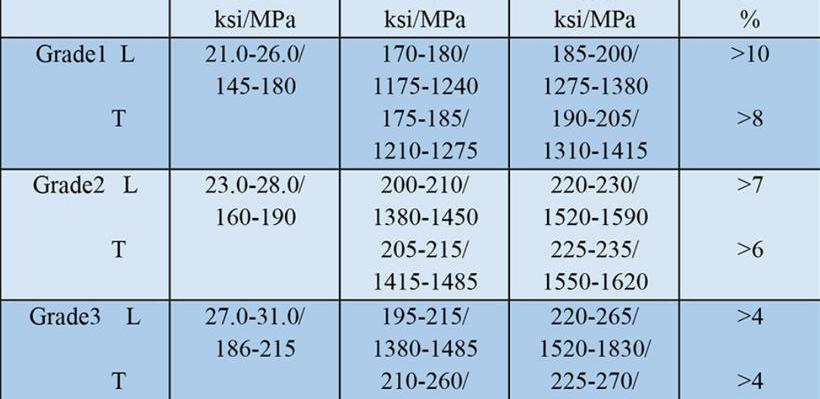

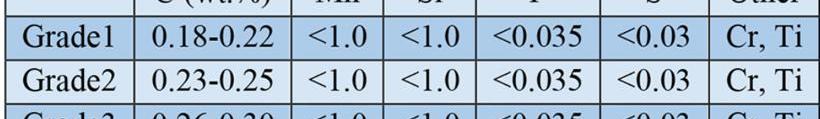

冷冲压-钢具有适合冷冲压的可成形性。对比三种用于冷冲压的商用冷轧高强度钢(SSAB Docol 900m-1700m马氏体、安赛乐米塔尔MartiNsite和Kobo Steels的Kobelco ),可以看出cold stamp-钢的性能更好。表2显示了ASTM标准拉伸试验中1-3级在室温下纵向/辊(L)和横向(T)的机械性能。

图3(资料来源:sae.org)

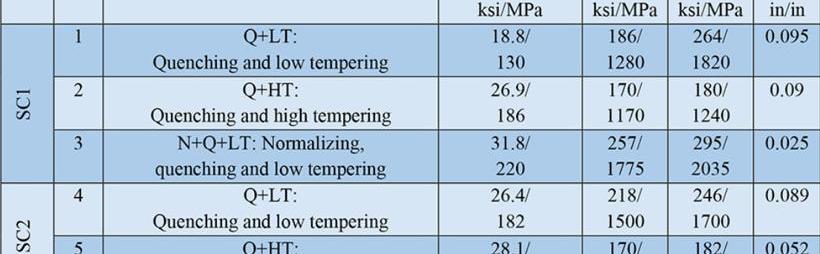

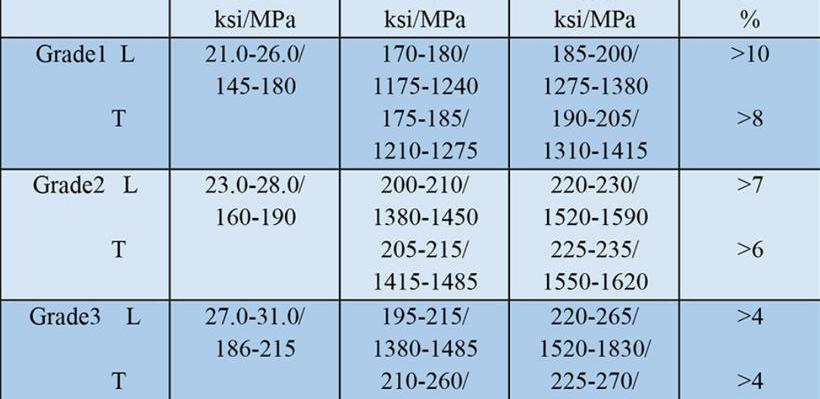

cold stamp-钢的几个组成部分已经过熔化、热轧和冷轧、热处理和测试。第三等级的两个组分(SC1和SC2)表现出最理想的性质。表3显示,不同的热处理方法为SC1和SC2提供了广泛的机械性能。这些材料适用于不同的车辆结构和安全部件,以及电动车辆的电池外壳结构。

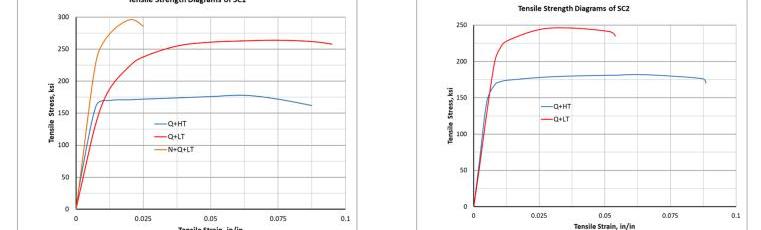

附图(来源:sae.org)

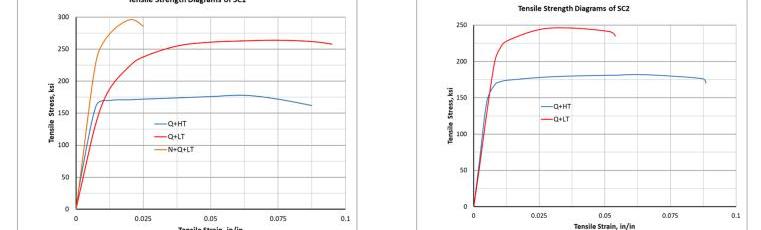

附图为热处理后SC1和SC2在室温下的工程拉伸应力图。从厚度为0.06英寸/1.50毫米的未涂覆的冷轧SC1上,沿L方向切割尺寸为2英寸(50毫米)的ASTM标准拉伸试样。从沿L方向厚度为0.04英寸(1.0毫米)的未涂覆的冷轧SC2上切下3.15英寸(80毫米)的样品。

SC1和SC2采用普通工艺进行涂装,包括镀锌和镀铝。表3显示,在普通镀锌和镀铝工艺后,SC1和SC2可以进行热处理而不影响它们的机械性能。将SC1和SC2与市售的高强度冷轧钢进行比较,可以看出,在1000-1050°F高温回火后,只有SC1和SC2的抗拉强度超过175 ksi/1200 MPa,伸长率为9-10%。淬火和高温回火后,SC1和SC2可以镀锌而不降低其机械性能。

通过选择合适的工艺参数,SC1和SC2可以用传统的点焊方法进行焊接。随着碳浓度的增加,需要增加焊接力和调整焊接周期来实现高质量的点焊。SC1和SC2的碳当量cevm为% c+(% Mn+% Si)/6+(% Cr+% Mo+% W+% V+% Ti)/5+(% Ni+% Cu)/15,分别约为0.975和0.61。相比之下,冷轧Docol 1700M钢的碳当量约为1.26。研究人员现在建议尝试将碳当量降低到0.60以下,以提高SC1和SC2,而不降低机械性能。

电动汽车的电池外壳

铝合金因其密度低、强度合适,已成为电动汽车电池外壳的主要材料。与相同的商用钢材相比,铝电池外壳或其他平台部件通常可节省40%左右的重量。传统上,最适合用于电池外壳的铝合金是6000和7000系列以及类似的合金。

铝合金具有重量轻、可回收的优点。然而,如果电池组产生的热量将电池外壳的温度升高到600°F(315°C)以上,铝合金就会出现严重的缺点。当暴露在600°F或更高的温度下超过300秒时,其弯曲强度下降超过70%,尤其是与电池直接接触的部分。此外,在2200°F(1205°C)左右的严重火灾情况下,电池外壳会在5秒左右失效,给乘客带来极大的安全隐患。至于热塑性塑料和复合材料,由于成本和远低于600华氏度的使用温度,它们在电池外壳中的应用受到限制。

增加电池容量是电动汽车开发商的主要关注点,这也增加了电池故障的可能性,包括过热和爆炸。为了减少对乘客的潜在伤害,有必要使用比铝合金更坚固的材料。镀锌和镀铝冷拉钢,特别是SC2,是一种有吸引力的材料,可用于电动车电池外壳。在不增加结构重量的情况下,可以替代高强度铝合金制成的外壳,同时提高安全性、耐用性和安全性。每磅高强度铝合金板的生产成本i……比镀锌、镀铝冷压钢板高100%以上。

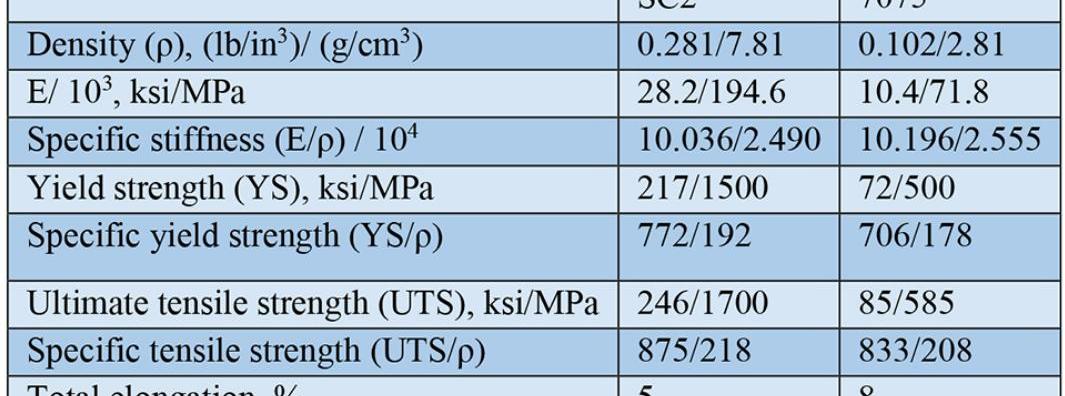

图4(资料来源:sae.org)

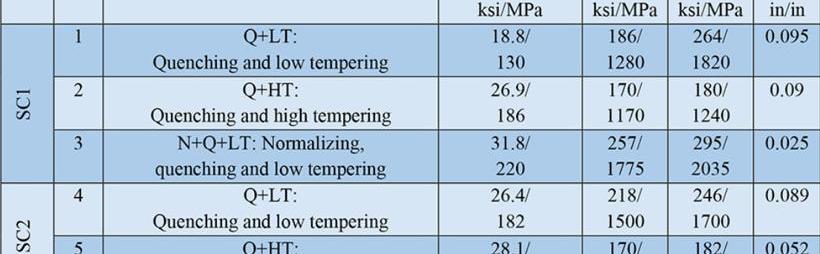

比较SC2和7075-T6的比刚度、比屈服强度和比极限抗拉强度,从表4可以看出,由于SC2板的厚度比7075-T6小2.8倍,这种钢可以在不增加电池壳重量的情况下替代任何高强度铝合金。

cold stamp-钢可以以多种方式涂覆。例如,通过电镀或热浸工艺镀锌可以在最高温度为392°F(200°C)的长期连续暴露下提供耐用性。持续暴露在高于该温度的环境中会导致外部游离锌层从较低的锌铁合金层剥离。镀锌cold stamp-钢(SC1和SC2组件)具有表3所示的机械性能,但增加的电镀层进行了修改。镀锌冷冲压钢的耐腐蚀性与高强度铝合金相当。与镀锌SC1或SC2板的每磅成本相比,6000和7000系列铝合金板的每磅生产成本高出100%以上。

在1000-1050°F淬火和高温回火后,SC1和SC2的抗拉强度超过175 ksi(1200 MPa),伸长率为9-10%。淬火和回火的SC1和SC2可以镀锌而不降低其机械性能。镀锌冷拉钢的成本略高于热镀锌合金。

cold stamp-钢通过电镀或热浸镀工艺涂覆,这为电池外壳应用提供了明显的优势。镀铝和镀锌冷冲压钢可防止电池外壳在高达1 1400华氏度(760摄氏度)的温度下损坏,并可承受高达2 200华氏度(1 205摄氏度)的火灾风险,从而在紧急情况下为电动车辆乘客提供更多疏散时间。在环境温度和高温下,由铝合金制成的电池外壳的耐用性不能与由涂覆cold stamp-钢制成的相同重量的外壳相比。此外,目前6000和7000系列铝合金板的每磅生产成本比镀铝冷印-钢板高100%以上。汽车原始设备制造商面临着艰巨的任务,即大幅提高燃油经济性和安全性,同时保持市场竞争地位,并投资和推动电气化发展。在生产过程中使用高强度钢有助于实现这一目标。据外媒报道,加拿大先进材料开发公司开发了一种用于冷冲压的冷轧高强度专利钢,名为ColdStamp-Steel,可用于生产汽车车身结构和安全部件,包括电动汽车的电池外壳。

(来源:amdoncorp)

冷冲压钢的微观结构包含马氏体、贝氏体、铁素体和残余奥氏体中的一种或多种,其数值百分比取决于钢的组成和热处理方法。此外,还有一些碳化物、氮化物和碳氮化物。所得材料具有高强度和适中的延展性,并且cold stamp-钢比商业冷轧钢具有更高的强度重量比。其应用包括汽车保险杠加强梁、柱、车门防撞梁、踏板内部和加强件、侧梁加强件、车顶框架、腰线加强件、带扣或夹子。

图1(来源:sae.org)

cold stamp-钢分为1-3级。作为低合金成分,总合金元素(碳除外)< 3.0wt. % .表1显示等级1的碳浓度最低,等级3的碳浓度最高。制造过程主要分为以下步骤:在碱性氧气转炉中熔化铁水,然后在电弧炉中真空脱气或熔化钢屑;连续铸造;热轧;酸洗;冷轧;连续退火和淬火;和拉伸矫直以获得平整度。cold stamp-钢可以制成冷轧卷或冷轧薄板。

机械性能

图2(资料来源:sae.org)

冷冲压-钢具有适合冷冲压的可成形性。对比三种用于冷冲压的商用冷轧高强度钢(SSAB Docol 900m-1700m马氏体、安赛乐米塔尔MartiNsite和Kobo Steels的Kobelco ),可以看出cold stamp-钢的性能更好。表2显示了ASTM标准拉伸试验中1-3级在室温下纵向/辊(L)和横向(T)的机械性能。

图3(资料来源:sae.org)

cold stamp-钢的几个组成部分已经过熔化、热轧和冷轧、热处理和测试。第三等级的两个组分(SC1和SC2)表现出最理想的性质。表3显示,不同的热处理方法为SC1和SC2提供了广泛的机械性能。这些材料适用于不同的车辆结构和安全部件,以及电动车辆的电池外壳结构。

附图(来源:sae.org)

附图为热处理后SC1和SC2在室温下的工程拉伸应力图。从厚度为0.06英寸/1.50毫米的未涂覆的冷轧SC1上,沿L方向切割尺寸为2英寸(50毫米)的ASTM标准拉伸试样。从沿L方向厚度为0.04英寸(1.0毫米)的未涂覆的冷轧SC2上切下3.15英寸(80毫米)的样品。

SC1和SC2采用普通工艺进行涂装,包括镀锌和镀铝。表3显示,在普通镀锌和镀铝工艺后,SC1和SC2可以进行热处理而不影响它们的机械性能。将SC1和SC2与市售的高强度冷轧钢进行比较,可以看出,在1000-1050°F高温回火后,只有SC1和SC2的抗拉强度超过175 ksi/1200 MPa,伸长率为9-10%。淬火和高温回火后,SC1和SC2可以镀锌而不降低其机械性能。

通过选择合适的工艺参数,SC1和SC2可以用传统的点焊方法进行焊接。随着碳浓度的增加,需要增加焊接力和调整焊接周期来实现高质量的点焊。SC1和SC2的碳当量cevm为% c+(% Mn+% Si)/6+(% Cr+% Mo+% W+% V+% Ti)/5+(% Ni+% Cu)/15,分别约为0.975和0.61。相比之下,冷轧Docol 1700M钢的碳当量约为1.26。研究人员现在建议尝试将碳当量降低到0.60以下,以提高SC1和SC2,而不降低机械性能。

电动汽车的电池外壳

铝合金因其密度低、强度合适,已成为电动汽车电池外壳的主要材料。与相同的商用钢材相比,铝电池外壳或其他平台部件通常可节省40%左右的重量。传统上,最适合用于电池外壳的铝合金是6000和7000系列以及类似的合金。

铝合金具有重量轻、可回收的优点。然而,如果电池组产生的热量将电池外壳的温度升高到600°F(315°C)以上,铝合金就会出现严重的缺点。当暴露在600°F或更高的温度下超过300秒时,其弯曲强度下降超过70%,尤其是与电池直接接触的部分。此外,在2200°F(1205°C)左右的严重火灾情况下,电池外壳会在5秒左右失效,给乘客带来极大的安全隐患。至于热塑性塑料和复合材料,由于成本和远低于600华氏度的使用温度,它们在电池外壳中的应用受到限制。

增加电池容量是电动汽车开发商的主要关注点,这也增加了电池故障的可能性,包括过热和爆炸。为了减少对乘客的潜在伤害,有必要使用比铝合金更坚固的材料。镀锌和镀铝冷拉钢,特别是SC2,是一种有吸引力的材料,可用于电动车电池外壳。在不增加结构重量的情况下,可以替代高强度铝合金制成的外壳,同时提高安全性、耐用性和安全性。每磅高强度铝合金板的生产成本i……比镀锌、镀铝冷压钢板高100%以上。

图4(资料来源:sae.org)

比较SC2和7075-T6的比刚度、比屈服强度和比极限抗拉强度,从表4可以看出,由于SC2板的厚度比7075-T6小2.8倍,这种钢可以在不增加电池壳重量的情况下替代任何高强度铝合金。

cold stamp-钢可以以多种方式涂覆。例如,通过电镀或热浸工艺镀锌可以在最高温度为392°F(200°C)的长期连续暴露下提供耐用性。持续暴露在高于该温度的环境中会导致外部游离锌层从较低的锌铁合金层剥离。镀锌cold stamp-钢(SC1和SC2组件)具有表3所示的机械性能,但增加的电镀层进行了修改。镀锌冷冲压钢的耐腐蚀性与高强度铝合金相当。与镀锌SC1或SC2板的每磅成本相比,6000和7000系列铝合金板的每磅生产成本高出100%以上。

在1000-1050°F淬火和高温回火后,SC1和SC2的抗拉强度超过175 ksi(1200 MPa),伸长率为9-10%。淬火和回火的SC1和SC2可以镀锌而不降低其机械性能。镀锌冷拉钢的成本略高于热镀锌合金。

cold stamp-钢通过电镀或热浸镀工艺涂覆,这为电池外壳应用提供了明显的优势。镀铝和镀锌冷冲压钢可防止电池外壳在高达1 1400华氏度(760摄氏度)的温度下损坏,并可承受高达2 200华氏度(1 205摄氏度)的火灾风险,从而在紧急情况下为电动车辆乘客提供更多疏散时间。在环境温度和高温下,由铝合金制成的电池外壳的耐用性不能与由涂覆cold stamp-钢制成的相同重量的外壳相比。此外,目前6000和7000系列铝合金板的每磅生产成本比镀铝冷印-钢板高100%以上。

标签:

6月11日13日期间,

1900/1/1 0:00:00“比亚迪刀片电池,以一己之力把磷酸铁锂从边缘化拉了回来。”几天前,位于2021届中国汽车重庆论坛上,王传福在演讲中,表达了上述观点。

1900/1/1 0:00:00随着加密货币市场持续数周的暴跌,特斯拉首席执行官埃隆马斯克于上周日下午在推特反驳其参与了比特币暴涨及暴跌计划的言论。

1900/1/1 0:00:00盖世汽车讯据外媒报道,6月9日,零部件供应商佛吉亚(Faurecia)宣布收购苏格兰LED照明技术专家designLEDProducts,但并未透露具体收购金额。

1900/1/1 0:00:001

1900/1/1 0:00:00动力电池智能制造升级和降成本需求,为AMR(自主移动机器人)大规模进入锂电池自动化产线开辟了路径。

1900/1/1 0:00:00