“过去几年,我们得到了国内外主流机构和车企的认可。今年,我们因创新的电池盒技术获得了凌轩优秀奖。该奖项主要授予为中国汽车零部件做出巨大贡献的企业,由一批业内资深专家和汽车企业采购高管共同评选。我们很高兴也很荣幸能够得到业界的认可和认可。”近日,石民集团全球R&D副总裁叶国强先生在与加斯帕尔交流时自豪地说。

石民集团全球R&D副总裁叶国强先生(左图)(图片来源:石民)

毫无疑问,2021年的汽车市场属于新能源。CleanTechnica最新数据显示,今年9月,全球电动汽车注册量同比增长近一倍,再次创下单月注册量685,881辆的历史新高。当月电动汽车全球市场份额为10.2%,首次实现两位数份额。

聚焦全球最大的新能源汽车市场中国,中汽协透露,今年10月,新能源汽车产销再创新高,单月产销逼近40万辆,1-10月渗透率继续提升至12.1%。同时,在海外市场复苏和新能源汽车出口增长的带动下,本月汽车出口再次刷新纪录。

在这种新能源市场的发展趋势下,业内普遍认为,新能源汽车有望提前实现“到2025年新车销售渗透率20%”的中期发展目标。“基于目前的客户需求和目前的双碳目标压力,我们预测未来一年国内新能源汽车将按比例增长,2023年将实现20%的销售渗透率,真正的井喷增长有望在2025年出现。”叶国强这样认为。

其中,作为新能源动力系统独特的新组成部分,基于全球电动化趋势的确立,随着电动汽车销量的逐步提升,电池箱市场规模也在快速增长。据相关预测数据显示,到2025年,全球电池盒市场空间有望达到404亿元,复合增长率为46.9%。

但需要知道的是,在如此巨大的市场前景下,壁垒重重,抢占市场并不容易。

强调资金+成本控制+技术,这注定是少数玩家的赛道。

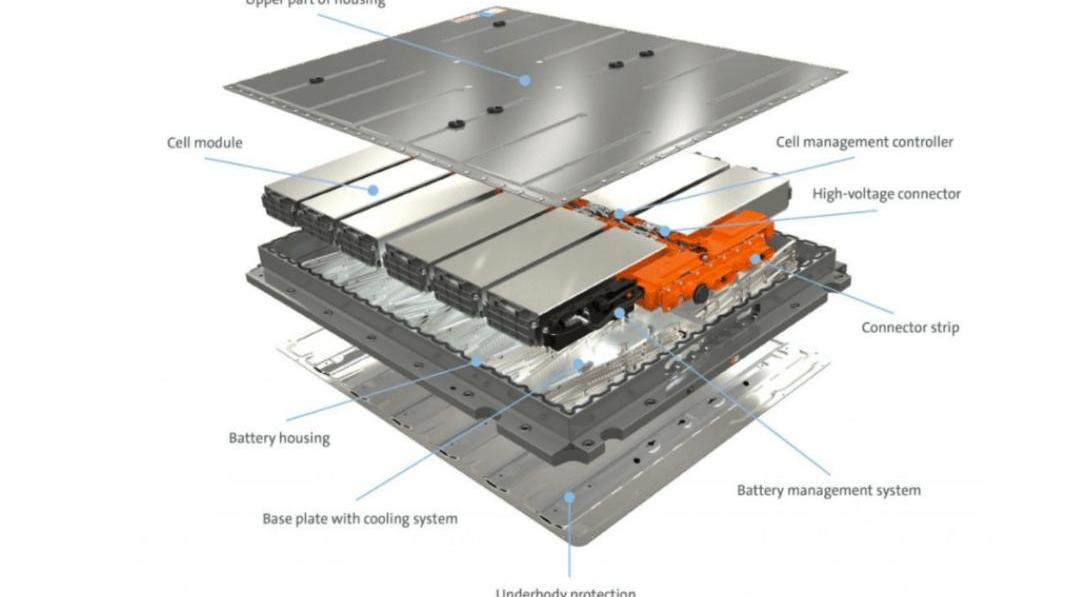

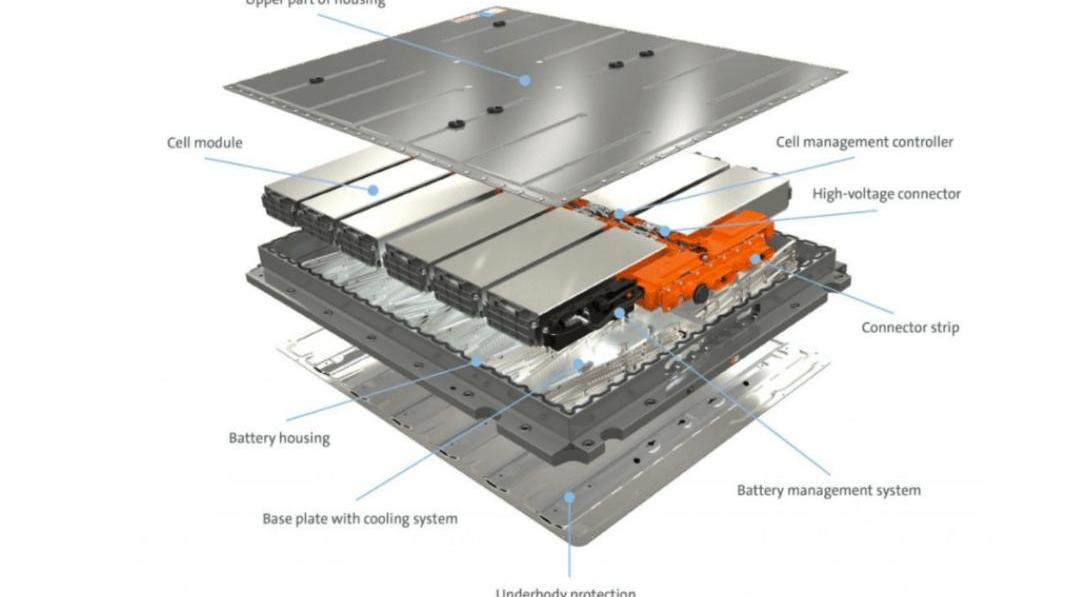

什么是电池盒?从结构上看,纯电动汽车发动机空载,以电力作为新的驱动力时,电池外壳往往安装在新能源汽车底盘处,作为动力电池的承载部分,主要对电池起到密封、散热和安全保护的作用。

由此我们可能得出结论,电池盒需要满足几个要求:体积大,能装下与目前长续航要求相匹配的电池;足够强大,足够安全;焊接到位,避免挤压后发生碰撞、泄漏等危险;不能太重,整车质量直接影响纯电续航能力;成本低,易于形成规模等特点。

大众MEB电池组,石民获得该平台电池盒欧洲订单,可匹配大众B、C、D所有电动车(图片来源:大众官方信息)。

以上这些其实都指向一点——电池盒的材质和制造工艺。

目前,在节能减排政策和电动化加速的推动下,汽车轻量化正在加速,有望成为具有成本、减重潜力和技术等多重优势的铝材。要知道动力电池组占整车质量的20%-30%,电池盒占电池组质量的20%-30%。在相同尺寸下,铝电池盒可以替代钢电池盒实现20%-30%的减重。

但实际上,铝是目前电池盒乃至所有铝件轨道中技术壁垒最高的一层。

“以一家德系头部豪华主机厂的需求为例,它要求产品具有较高的动态冲击强度,以保证日常行驶中车辆发生碰撞后车舱内乘客的安全,这也要求产品本身具有较高的屈服强度和韧性。”叶国强指出,要满足这一点,一是材料配方要绕过目前在该领域处于技术垄断地位的全球巨头,二是即使有了配方,也要配合最好的铸造技术、铝挤压技术和热处理技术,这样材料配方才能发挥比较高的性能,合格率才能维持在较高的水平。

但目前以具有碰撞和挤压性能的铝结构件的屈服强度为例,国内主流水平仍在240MPa以下,而国际先进的早已向320+MPa的水平稳步前进。此外,还有铝铸工艺、焊接工艺等诸多技术壁垒。为了打破这些困境,叶国强认为必须迎难而上,加大研发投入。

在他看来,越是基础的部分,在全球竞争中就越应该注重各方面的实力。无论在研发技术,全球生产布局,核心材料和技术,包括工艺技术和设备技术,各方面实力都要处于领先地位。只有这样,我们才能在全球竞争中生存和站稳脚跟。

值得注意的是,除了要求R&D技术、核心材料和技术,全球生产布局同样重要。“电池盒是电池组中除电芯以外质量最高的产品。同时,基于各国碳排放标准、关税、国际等因素,必须得到动力电池厂商和整车厂商的支持,就近建厂。”叶国强说。

整体来看,虽然新能源汽车行业仍处于发展的初级阶段,但在资金投入重、技术壁垒重的背景下,现阶段市场竞争格局基本确定,很难出现新的玩家或后来者。

从追随者到领导者,核心是突破关键材料技术。

“早期我们的铝材都是进口的,缺乏对材料的了解和对工艺的把控,不仅不能满足客户多样化的需求,还使得产品良品率极低,在进口成本非常高的当时更是雪上加霜。”叶国强感慨道。

回顾石民集团的历史,从1992年石民集团创始人在宁波成立傅敏机械有限公司,到1999年成立宁波鑫泰,再到成功进入福特全球采购体系和日产供应链体系,仅用了10年时间。

但在叶国强看来,实现0的突破并不容易,从1-10000,甚至到100更难,因为不仅要靠制造能力和产品设计能力,还要靠更多的核心技术与世界头部企业竞争。

以铝饰品为例,除了要求高的耐腐蚀性、机械性能、表面光泽度等硬性标准……s,重点在于其表面处理技术能否满足汽车企业对汽车外饰件pH13.5耐蚀性和多彩外观效果的多重要求。当时只有常年处于垄断地位的欧洲瓷绘技术能满足这个客户的需求。

为了打破这一格局,石民从2010年开始加大在材料和核心技术上的自主研发和制造,再到2013年自主突破Impan-3创新阳极氧化技术,可实现多种光泽和色彩组合的表现效果,同时具有极强的耐碱性和耐腐蚀性,满足客户对产品表面的苛刻要求。随后,基于石民制造技术的不断提升,产品合格率攀升至90%以上,逐渐得到奥迪、宝马、通用等国际头部车企的认可,最终成为全球最大的外饰件供应商之一。

“后来,在市场的需求和客户的提议下,在原有铝工艺的基础上,我们延伸出了铝电池盒。”在谈到为何进入电池盒赛道时,叶国强透露。

如上所述,为了进一步释放纯电动汽车的续航里程,车身轻量化面临着越来越苛刻的要求。基于此,车底和底盘结构件的材料标准除了高强度和高韧性外,还必须更轻更薄,成本低。当时国内能做到200MPa屈服强度的铝结构件玩家很少。

为此,石民从2017年开始重点研发高屈服强度的结构铝型材,并于2018年实现200MPa水平的研发,从而获得宝马、戴姆勒、大众等多家国际头部车企的技术认可,达到国内同行业水平。

敏感的高性能铝结构部件,可同时满足压碎和动态冲击性能(来源:Sensitive)

随后,在200MPa的基础上,进一步完成了250MPa,成为国内唯一在突破这一屈服强度的基础上,能够满足静态压碎、动态冲击和弯曲性能的结构铝材,达到国际同行先进水平。今年,石民再次突破屈服强度280MPa的高强铝研发,完成样品试制,明年将实现产品量产。

截至目前,石民已成功掌握了从合金成分设计到铸棒、挤压、热处理、机加工等一系列完整结构铝工艺链的制备能力,拥有自主配方和核心知识产权,并建立了Minal-S系列高性能结构铝。

根据叶国强透露的R&D计划,Minal S6系列铝明年将突破320MPa的R&D突破,追平国际顶尖技术标准。面向未来,在他看来,满足碰撞吸能要求的6系铝材屈服强度可能是360MPa,“受限于材料本身的特性,产品需要兼顾强度、轻量化、成本等多重因素。做到360MPa不容易,但已经在敏感的研发计划中了。”

目前,石民已逐一突破装饰铝、结构铝及其表面处理技术、模具、制造技术等核心技术,形成了完整的、自主可控的高性能铝产品体系。

核心材料+先进技术+全球布局,石民电池盒业务将迎来快速发展。

当然,满足客户的需求,材料是核心竞争力,但更进一步,这是对企业R&D配套能力的关键考验。

着眼于铝电池盒领域,随着消费者对电池成本、续航里程和安全性的需求不断增加,电池结构、能量密度、充电/再充电方法和其他形式的电池组被细化为不同的产品,如当前的模块化形式、免模块化(CTP)、电池单元集成……ed入整车(CTC)和可换电的电池组;比如现在的液体电池和未来的固体电池;比如HEV、PHEV、BEV,不同用途、不同车企、不同车型对电池组的要求是不一样的。

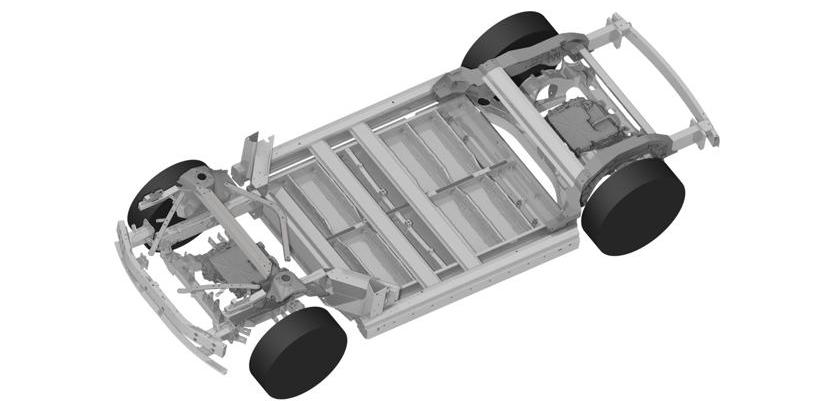

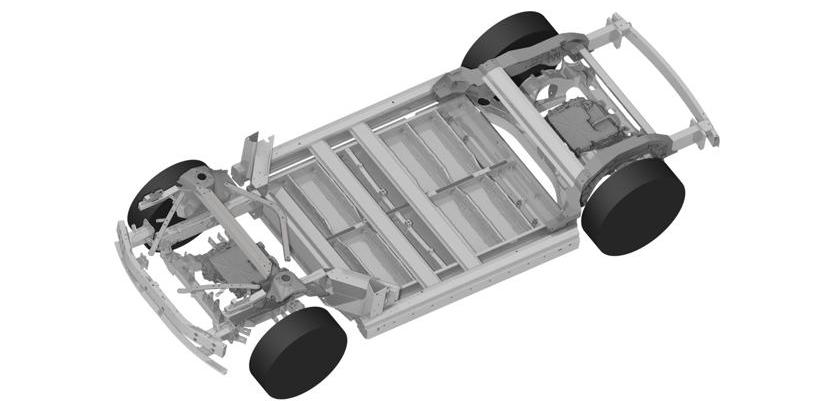

同时,随着车辆模块化、平台化R&D和生产的不断加速,车辆的电池箱和平台化设计相互融合,从而减少了电动车的前后悬架长度,获得了更长的轴距和更灵活的内部空间布局,同时可以放置更多的电池,最终促进了电动车的平台化和模块化发展,简化了电动车的结构,降低了成本。

在此背景下,R&D能力对于满足整车企业全球化平台的高标准要求和不同产品下的多样化需求至关重要。

石民集团全球R&D中心(来源:石民)

“从整个集团来看,截至目前,我们有2200多人专门负责R&D,R&D投资占集团销售收入的6%以上,未来有望进一步提升至10%。我们希望通过构建一条深厚而专业的护城河,支持石民在未来的市场竞争中保持第一的位置。”叶国强说。

基于R&D的高投入,敏感的高性能铝结构件不会应用于电池箱和产品多样性的开发,还会进一步衍生出要求高屈服强度的结构件,如CMS系统、底梁、副车架等。,并不断为客户提供创新解决方案,现已拥有104项专利技术,其中包括58项发明专利。

敏感的高性能铝结构件的应用已经从电池盒衍生到CMS系统、底梁、副车架等产品(图片来源:sensitive)

R&D的进步需要配备丰富的、全球分布的生产能力。基于此,目前石民电池盒全球R&D中心落地宁波,在郑州、安吉、成都、沈阳、咸宁、塞尔维亚分别建有生产基地。2019年,集团电池箱事业部成立同年,获得德国大众MEB平台欧洲铝电池箱定点通知,随后获得日产、宝马、本田、PSA、雷诺等多家国际车企认可。

最新消息显示,今年上半年,石民集团还获得了戴姆勒和PSA旗下eVMP平台的全部电池箱订单,电池箱业务也已进入今年下半年的量产阶段。叶国强进一步透露,“根据订单,明年电池盒业务收入有望突破20亿,后年将翻番。”

近年来,随着中国汽车产业的觉醒,不再满足于终端市场光鲜亮丽的数据,而是在酝酿甚至颠覆长期依赖海外进口技术的本土汽车供应链格局,打造自主可控的产业链成为当前首要目标,关键材料的技术研究自然也在其中。

关键技术研究也是支撑石民电池盒业务快速发展的基础。“过去几年,我们得到了国内外主流机构和车企的认可。今年,我们因创新的电池盒技术获得了凌轩优秀奖。该奖项主要授予为中国汽车零部件做出巨大贡献的企业,由一批业内资深专家和汽车企业采购高管共同评选。我们很高兴也很荣幸能够得到业界的认可和认可。”近日,石民集团全球R&D副总裁叶国强先生在与加斯帕尔交流时自豪地说。

石民集团全球R&D副总裁叶国强先生(左图)(图片来源:石民)

毫无疑问,2021年的汽车市场属于新能源。根据CleanTechnica的最新数据,今年9月,全球电动汽车注册量同比增长了近一倍……年,再次创下单月685,881辆的历史新高。当月电动汽车全球市场份额为10.2%,首次实现两位数份额。

聚焦全球最大的新能源汽车市场中国,中汽协透露,今年10月,新能源汽车产销再创新高,单月产销逼近40万辆,1-10月渗透率继续提升至12.1%。同时,在海外市场复苏和新能源汽车出口增长的带动下,本月汽车出口再次刷新纪录。

在这种新能源市场的发展趋势下,业内普遍认为,新能源汽车有望提前实现“到2025年新车销售渗透率20%”的中期发展目标。“基于目前的客户需求和目前的双碳目标压力,我们预测未来一年国内新能源汽车将按比例增长,2023年将实现20%的销售渗透率,真正的井喷增长有望在2025年出现。”叶国强这样认为。

其中,作为新能源动力系统独特的新组成部分,基于全球电动化趋势的确立,随着电动汽车销量的逐步提升,电池箱市场规模也在快速增长。据相关预测数据显示,到2025年,全球电池盒市场空间有望达到404亿元,复合增长率为46.9%。

但需要知道的是,在如此巨大的市场前景下,壁垒重重,抢占市场并不容易。

强调资金+成本控制+技术,这注定是少数玩家的赛道。

什么是电池盒?从结构上看,纯电动汽车发动机空载,以电力作为新的驱动力时,电池外壳往往安装在新能源汽车底盘处,作为动力电池的承载部分,主要对电池起到密封、散热和安全保护的作用。

由此我们可能得出结论,电池盒需要满足几个要求:体积大,能装下与目前长续航要求相匹配的电池;足够强大,足够安全;焊接到位,避免挤压后发生碰撞、泄漏等危险;不能太重,整车质量直接影响纯电续航能力;成本低,易于形成规模等特点。

大众MEB电池组,石民获得该平台电池盒欧洲订单,可匹配大众B、C、D所有电动车(图片来源:大众官方信息)。

以上这些其实都指向一点——电池盒的材质和制造工艺。

目前,在节能减排政策和电动化加速的推动下,汽车轻量化正在加速,有望成为具有成本、减重潜力和技术等多重优势的铝材。要知道动力电池组占整车质量的20%-30%,电池盒占电池组质量的20%-30%。在相同尺寸下,铝电池盒可以替代钢电池盒实现20%-30%的减重。

但实际上,铝是目前电池盒乃至所有铝件轨道中技术壁垒最高的一层。

“以一家德系头部豪华主机厂的需求为例,它要求产品具有较高的动态冲击强度,以保证日常行驶中车辆发生碰撞后车舱内乘客的安全,这也要求产品本身具有较高的屈服强度和韧性。”叶国强指出,要满足这一点,一是材料配方要绕过目前在该领域处于技术垄断地位的全球巨头,二是即使有了配方,也要配合最好的铸造技术、铝挤压技术和热处理技术,这样材料配方才能发挥比较高的性能,合格率才能维持在较高的水平。

但目前以具有碰撞和挤压性能的铝结构件的屈服强度为例,国内主流水平仍在240MPa以下,而国际先进的早已向320+MPa的水平稳步前进。此外,还有铝铸工艺、焊接工艺等诸多技术壁垒。为了打破这些困境,叶国强认为必须迎难而上,加大研发投入。

在他看来,越是基础的部分,在全球竞争中就越应该注重各方面的实力。无论在研发技术,全球生产布局,核心材料和技术,包括工艺技术和设备技术,各方面实力都要处于领先地位。只有这样,我们才能在全球竞争中生存和站稳脚跟。

值得注意的是,除了要求R&D技术、核心材料和技术,全球生产布局同样重要。“电池盒是电池组中除电芯以外质量最高的产品。同时,基于各国碳排放标准、关税、国际等因素,必须得到动力电池厂商和整车厂商的支持,就近建厂。”叶国强说。

整体来看,虽然新能源汽车行业仍处于发展的初级阶段,但在资金投入重、技术壁垒重的背景下,现阶段市场竞争格局基本确定,很难出现新的玩家或后来者。

从追随者到领导者,核心是突破关键材料技术。

“早期我们的铝材都是进口的,缺乏对材料的了解和对工艺的把控,不仅不能满足客户多样化的需求,还使得产品良品率极低,在进口成本非常高的当时更是雪上加霜。”叶国强感慨道。

回顾石民集团的历史,从1992年石民集团创始人在宁波成立傅敏机械有限公司,到1999年成立宁波鑫泰,再到成功进入福特全球采购体系和日产供应链体系,仅用了10年时间。

但在叶国强看来,实现0的突破并不容易,从1-10000,甚至到100更难,因为不仅要靠制造能力和产品设计能力,还要靠更多的核心技术与世界头部企业竞争。

以铝饰品为例,除了要求高的耐腐蚀性、机械性能、表面光泽度等硬性标准……s,重点在于其表面处理技术能否满足汽车企业对汽车外饰件pH13.5耐蚀性和多彩外观效果的多重要求。当时只有常年处于垄断地位的欧洲瓷绘技术能满足这个客户的需求。

为了打破这一格局,石民从2010年开始加大在材料和核心技术上的自主研发和制造,再到2013年自主突破Impan-3创新阳极氧化技术,可实现多种光泽和色彩组合的表现效果,同时具有极强的耐碱性和耐腐蚀性,满足客户对产品表面的苛刻要求。随后,基于石民制造技术的不断提升,产品合格率攀升至90%以上,逐渐得到奥迪、宝马、通用等国际头部车企的认可,最终成为全球最大的外饰件供应商之一。

“后来,在市场的需求和客户的提议下,在原有铝工艺的基础上,我们延伸出了铝电池盒。”在谈到为何进入电池盒赛道时,叶国强透露。

如上所述,为了进一步释放纯电动汽车的续航里程,车身轻量化面临着越来越苛刻的要求。基于此,车底和底盘结构件的材料标准除了高强度和高韧性外,还必须更轻更薄,成本低。当时国内能做到200MPa屈服强度的铝结构件玩家很少。

为此,石民从2017年开始重点研发高屈服强度的结构铝型材,并于2018年实现200MPa水平的研发,从而获得宝马、戴姆勒、大众等多家国际头部车企的技术认可,达到国内同行业水平。

敏感的高性能铝结构部件,可同时满足压碎和动态冲击性能(来源:Sensitive)

随后,在200MPa的基础上,进一步完成了250MPa,成为国内唯一在突破这一屈服强度的基础上,能够满足静态压碎、动态冲击和弯曲性能的结构铝材,达到国际同行先进水平。今年,石民再次突破屈服强度280MPa的高强铝研发,完成样品试制,明年将实现产品量产。

截至目前,石民已成功掌握了从合金成分设计到铸棒、挤压、热处理、机加工等一系列完整结构铝工艺链的制备能力,拥有自主配方和核心知识产权,并建立了Minal-S系列高性能结构铝。

根据叶国强透露的R&D计划,Minal S6系列铝明年将突破320MPa的R&D突破,追平国际顶尖技术标准。面向未来,在他看来,满足碰撞吸能要求的6系铝材屈服强度可能是360MPa,“受限于材料本身的特性,产品需要兼顾强度、轻量化、成本等多重因素。做到360MPa不容易,但已经在敏感的研发计划中了。”

目前,石民已逐一突破装饰铝、结构铝及其表面处理技术、模具、制造技术等核心技术,形成了完整的、自主可控的高性能铝产品体系。

核心材料+先进技术+全球布局,石民电池盒业务将迎来快速发展。

当然,满足客户的需求,材料是核心竞争力,但更进一步,这是对企业R&D配套能力的关键考验。

着眼于铝电池盒领域,随着消费者对电池成本、续航里程和安全性的需求不断增加,电池结构、能量密度、充电/再充电方法和其他形式的电池组被细化为不同的产品,如当前的模块化形式、免模块化(CTP)、电池单元集成……ed入整车(CTC)和可换电的电池组;比如现在的液体电池和未来的固体电池;比如HEV、PHEV、BEV,不同用途、不同车企、不同车型对电池组的要求是不一样的。

同时,随着车辆模块化、平台化R&D和生产的不断加速,车辆的电池箱和平台化设计相互融合,从而减少了电动车的前后悬架长度,获得了更长的轴距和更灵活的内部空间布局,同时可以放置更多的电池,最终促进了电动车的平台化和模块化发展,简化了电动车的结构,降低了成本。

在此背景下,R&D能力对于满足整车企业全球化平台的高标准要求和不同产品下的多样化需求至关重要。

石民集团全球R&D中心(来源:石民)

“从整个集团来看,截至目前,我们有2200多人专门负责R&D,R&D投资占集团销售收入的6%以上,未来有望进一步提升至10%。我们希望通过构建一条深厚而专业的护城河,支持石民在未来的市场竞争中保持第一的位置。”叶国强说。

基于R&D的高投入,敏感的高性能铝结构件不会应用于电池箱和产品多样性的开发,还会进一步衍生出要求高屈服强度的结构件,如CMS系统、底梁、副车架等。,并不断为客户提供创新解决方案,现已拥有104项专利技术,其中包括58项发明专利。

敏感的高性能铝结构件的应用已经从电池盒衍生到CMS系统、底梁、副车架等产品(图片来源:sensitive)

R&D的进步需要配备丰富的、全球分布的生产能力。基于此,目前石民电池盒全球R&D中心落地宁波,在郑州、安吉、成都、沈阳、咸宁、塞尔维亚分别建有生产基地。2019年,集团电池箱事业部成立同年,获得德国大众MEB平台欧洲铝电池箱定点通知,随后获得日产、宝马、本田、PSA、雷诺等多家国际车企认可。

最新消息显示,今年上半年,石民集团还获得了戴姆勒和PSA旗下eVMP平台的全部电池箱订单,电池箱业务也已进入今年下半年的量产阶段。叶国强进一步透露,“根据订单,明年电池盒业务收入有望突破20亿,后年将翻番。”

近年来,随着中国汽车产业的觉醒,不再满足于终端市场光鲜亮丽的数据,而是在酝酿甚至颠覆长期依赖海外进口技术的本土汽车供应链格局,打造自主可控的产业链成为当前首要目标,关键材料的技术研究自然也在其中。

关键技术研究也是支撑石民电池盒业务快速发展的基础。在叶国强看来,如果当年不坚决搞R&D,十年后不努力学习,就没有实力成为相关领域的国际第一梯队技术,也很难满足日新月异的客户需求。

此外,“我们必须将企业置于国际竞争中,建立全球R&D、设计和制造能力,而不是以私营企业自居,否则即使在深度机会中也永远不会有机会。”叶国强建议。在叶国强看来,如果当年不坚决搞R&D,十年后不努力学习,就没有实力成为相关领域的国际第一梯队技术,也很难满足日新月异的客户需求。

此外,“我们必须将企业置于国际竞争中,建立全球R&D、设计和制造能力,而不是以私营企业自居,否则即使在深度机会中也永远不会有机会。”叶国强建议。

盖世汽车讯据外媒报道,知情人士透露,英特尔公司计划在2022年年中将其自动驾驶汽车部门Mobileye独立上市,Mobileye的估值可能超过500亿美元。

1900/1/1 0:00:002021年12月10日,由雷锋网新智驾主办的第四届全球智能驾驶峰会将在深圳拉开帷幕。作为重磅嘉宾之一,高新兴高级副总裁吴冬升将在会上发表重要演讲。

1900/1/1 0:00:0012月5日,总投资150亿元的比亚迪新能源汽车零部件产业园项目签约落地西安高新区。该项目的建成将进一步完善陕西省新能源汽车产业链关键环节,为全省先进制造业产业集群的发展做出新贡献。

1900/1/1 0:00:00盖世汽车讯据外媒报道,韩国研究人员开发出一种使用海水电池的新型储氢方法。一直以来,使用碱金属的传统储存技术没有被看好,因为金属储存物一旦与水发生化学反应,就不能再利用。

1900/1/1 0:00:00盖世汽车讯据外媒报道,根据AutoForecastSolutions(以下简称为AFS)的最新数据,截至12月5日,由于芯片短缺,今年全球汽车市场累计减产量为1012

1900/1/1 0:00:00受新冠病肺炎疫情、跨行业原材料短缺等外部因素影响,日产汽车中国区含乘用车和轻型商用车两大事业板块在内的111月累计销量为1247691台,同比下降31。

1900/1/1 0:00:00