随着汽车工业的快速发展,人们对汽车材料强度的追求不断提高。从1000 MPa到1500 MPa再到2000 MPa,高强钢尤其是热成型钢的强度不断被突破。然而,材料的强度等级越高,零件在加工过程中潜在的氢脆和延迟开裂的风险就越高,这也成为汽车制造业的一大难点。那么,最高强度等级2000 MPa的铝硅涂层热成型钢Usibor不怕开裂的秘诀是什么呢?

车身设计的首选材料

Usibor是一种铝硅涂层的热成型钢,自问世以来就受到汽车设计师的高度赞扬,成为车身结构设计的首选。新一代铝硅涂层热成型钢Usibor 2000的强度高达2000 MPa,特别适用于车身防侵入部件。用于激光拼焊的热成型钢Ductibor 1000延展性极强,抗拉强度达到1000 MPa以上,可以实现高强度和高韧性的完美平衡,适用于发生碰撞时需要吸收能量的零件。

通过Usibor 2000的超高强度来设计更强更轻的零件,汽车设计师可以去掉常规设计中的一些加强件,从而减少零件总数;利用Ductibor 1000设计“软区”,使车辆在碰撞性能上表现更好;通过激光拼焊技术,可以将不同品牌、不同厚度的Usibor和Ductibor组合起来,设计出特定的强度和韧性要求,使车身关键部位达到更安全的碰撞性能,同时减轻重量。此外,Usibor 2000和Plastic 1000可以通过热成型工艺轻松加工成高度复杂的几何形状,冲压出的零件精度更好。有了如此丰富的设计自由度,汽车设计师可以进行更有创意、更安全、更轻便的车身结构设计。

对中型轿车白车身的研究表明,采用Usibor 2000和Ductibor 1000作为被动安全结构,可以大大减轻白车身的重量。与采用强度为1000 MPa的标准高级高强度钢的基准白车身相比,在保持同等碰撞性能的情况下,可减重30%,与大量采用第一代热成型钢Usibor 1500和Ductibor 500的白车身相比,可减重10%。

匹配精密热成型工艺

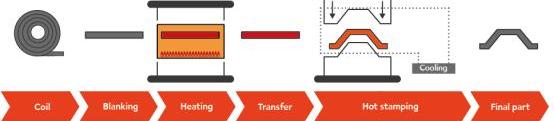

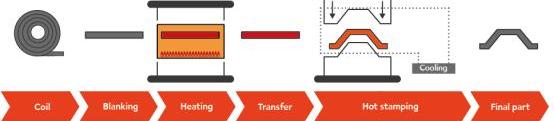

Usibor 2000和Plastic 1000适用于直接热成型工艺。这种工艺简单,成本低,生产的零件强度高,成形精度好,无回弹。通过安赛乐米塔尔专利加热工艺窗口的处理,可以有效降低热成型钢氢致延迟断裂的敏感性,还可以提高可焊性和耐腐蚀性,使冲压过程中实现灵活、高效、经济的生产成为可能。

目前,U SIBOR 2000和Ductibor 1000已经在多种类型的车辆上得到局部应用。铝硅涂层热成型钢和热成型技术的合规使用可以带来高性能的产品,提高整车质量。鉴于铝硅涂层热成型钢的特点和冲压性能,我们邀请了安赛乐米塔尔和VAMA的技术专家为您解答。

Q1:热成型材料冲压过程中容易出现哪些问题?

为了实现热成型材料在零件上的批量生产,最终获得符合主机厂技术规范的各项性能,在冲压时必须根据零件的实际情况制定相应的热成型工艺窗口。如果加热工艺窗口不当,如加热时间过长或过短,温度过高或过低,都会导致生产出来的零件达不到主机厂对机械性能、焊接性能、涂装性能等一系列要求。再者,如果工艺窗口不合适,还会带来氢脆、延迟开裂等风险。

Q2:氢脆和延迟开裂的原因是什么?冲压工艺需要注意什么?

氢脆的发生需要特定的条件,即材料本身的超高强度、游离氢含量和内外应力。铝硅涂层热成型钢板在加热过程中,加热炉空气中的水分解形成的游离氢原子会渗入钢基体,被铝硅涂层束缚,从而增加材料氢脆的风险。其次,热成型钢的零件在冲压后具有非常高的强度和一定的内应力,这进一步增加了氢脆的系统性风险。

另外,我们说材料的强度越高,氢脆的风险就越高。在冲压热成型钢,尤其是第二代热成型钢Usibor 2000时,为了有效降低氢脆的系统性风险,我们建议客户严格按照安赛乐米塔尔规定的工艺窗口,监控炉内露点。根据安赛乐米塔尔的经验,炉内露点一般应控制在-5℃以下。安赛乐米塔尔和VAMA的大量实验数据证明,在这些条件下生产的Usibor 2000零件的氢脆风险可以有效控制在很低的水平。

Q3:铝硅涂层在烫印及后续加工中的作用是什么?

与其他热成型硼钢,尤其是裸板相比,铝硅涂层热成型钢非常适合高温加热冲压工艺,而且耐腐蚀……零件可以进行质量改进。此外,与裸板相比,铝硅涂层热成型钢的热成型工艺更加方便,加热炉内无需加入保护气体,热成型零件表面不会形成氧化皮和脱碳,后续的抛丸工艺也得以省略,零件的力学性能和最终尺寸也能得到有效保证。

Q4:安赛乐米塔尔在冲压工艺设计方面有什么独特的诀窍来解决复杂热成型零件冲压后的回弹问题?

与冷弯高强钢相比,热成型零件的回弹问题得到了有效解决。对于特别复杂的热成型零件,可以通过分析可成型性和回弹来设计回弹补偿。安赛乐米塔尔中国的EVI团队可以提供专业和定制的回弹补偿解决方案,帮助客户在开模阶段克服这一难题。

Q5:在热成型工艺中有哪些方法可以更好的实现Usibor 2000的设计性能?

在Usibor 2000的产品开发过程中,我们的设计思路是可以完全兼容第一代铝硅涂层热成型钢Usibor 1500的热成型生产线,冲压时不需要升级生产线和调整压机吨位。

在热成型过程中要注意以下三点:一是要监测加热炉内的露点;其次,采用模具冷却,而不是直接水冷;第三,零件必须用激光切割,不能用机器。

Q6:在传统认知中,力量和韧性往往是成反比的。强度级别高达2000 MPa的Usibor 2000是如何做到两者兼顾的?

安赛乐米塔尔在开发设计USIBOR 2000的化学成分和超微晶结构时,已经充分考虑到了这一矛盾,所以他采用了特定的技术诀窍,并充分利用主机厂的烤漆工艺,保证了USIBOR 2000的强度和韧性的平衡。

即使USIBOR 2000的强度比第一代钢有很大提高,但力学性能分析表明,Usibor 1500的冷弯角大于50°,而USIBOR 2000的冷弯角大于45°,韧性没有明显损失。

Q7:先进的高强度钢在白车身上的应用已经成为行业的发展现状。Usibor 2000在白车身应用中有哪些不可替代的特点?

热成型材料USIBOR 2000能在主机厂大规模使用是必然的:目前汽车热成型用钢中,USIBOR 2000的强度等级最高,这意味着它能带来无与伦比的轻量化效果。目前,只有安赛乐米塔尔和VAMA的Usibor 2000可以大批量商业化生产,并得到大多数客户的认可。

安赛乐米塔尔在热成型钢领域积累了30多年的技术经验,可以为使用Usibor系列产品的客户提供全方位的技术支持,帮助解决加工工艺上的难题。

安赛乐米塔尔和VAMA还将继续研发新一代热成型钢的基础和涂层,以进一步挖掘热成型钢的轻量化潜力,提高安全碰撞性能、防腐性能和工艺效率,为车身设计的优化创造更多空间。随着汽车工业的快速发展,人们对汽车材料强度的追求不断提高。从1000 MPa到1500 MPa再到2000 MPa,高强钢尤其是热成型钢的强度不断被突破。然而,材料的强度等级越高,零件在加工过程中潜在的氢脆和延迟开裂的风险就越高,这也成为汽车制造业的一大难点。那么,最高强度等级2000 MPa的铝硅涂层热成型钢Usibor不怕开裂的秘诀是什么呢?

车身设计的首选材料

Usibor是一种铝硅涂层的热成型钢,自问世以来就受到汽车设计师的高度赞扬,成为车身结构设计的首选。新一代铝硅涂层热成型钢Usibor 2000的强度高达2000 MPa,特别适用于车身防侵入部件。用于激光拼焊的热成型钢Ductibor 1000延展性极强,抗拉强度达到1000 MPa以上,可以实现高强度和高韧性的完美平衡,适用于发生碰撞时需要吸收能量的零件。

通过Usibor 2000的超高强度来设计更强更轻的零件,汽车设计师可以去掉常规设计中的一些加强件,从而减少零件总数;利用Ductibor 1000设计“软区”,使车辆在碰撞性能上表现更好;通过激光拼焊技术,可以将不同品牌、不同厚度的Usibor和Ductibor组合起来,设计出特定的强度和韧性要求,使车身关键部位达到更安全的碰撞性能,同时减轻重量。此外,Usibor 2000和Plastic 1000可以通过热成型工艺轻松加工成高度复杂的几何形状,冲压出的零件精度更好。有了如此丰富的设计自由度,汽车设计师可以进行更有创意、更安全、更轻便的车身结构设计。

对中型轿车白车身的研究表明,采用Usibor 2000和Ductibor 1000作为被动安全结构,可以大大减轻白车身的重量。与采用强度为1000 MPa的标准高级高强度钢的基准白车身相比,在保持同等碰撞性能的情况下,可减重30%,与大量采用第一代热成型钢Usibor 1500和Ductibor 500的白车身相比,可减重10%。

匹配精密热成型工艺

Usibor 2000和Plastic 1000适用于直接热成型工艺。这种工艺简单,成本低,生产的零件强度高,成形精度好,无回弹。通过安赛乐米塔尔专利加热工艺窗口的处理,可以有效降低热成型钢氢致延迟断裂的敏感性,还可以提高可焊性和耐腐蚀性,使冲压过程中实现灵活、高效、经济的生产成为可能。

目前,U SIBOR 2000和Ductibor 1000已经在多种类型的车辆上得到局部应用。铝硅涂层热成型钢和热成型技术的合规使用可以带来高性能的产品,提高整车质量。鉴于铝硅涂层热成型钢的特点和冲压性能,我们邀请了安赛乐米塔尔和VAMA的技术专家为您解答。

Q1:热成型材料冲压过程中容易出现哪些问题?

为了实现热成型材料在零件上的批量生产,最终获得符合主机厂技术规范的各项性能,在冲压时必须根据零件的实际情况制定相应的热成型工艺窗口。如果加热工艺窗口不当,如加热时间过长或过短,温度过高或过低,都会导致生产出来的零件达不到主机厂对机械性能、焊接性能、涂装性能等一系列要求。再者,如果工艺窗口不合适,还会带来氢脆、延迟开裂等风险。

Q2:氢脆和延迟开裂的原因是什么?冲压工艺需要注意什么?

氢脆的发生需要特定的条件,即材料本身的超高强度、游离氢含量和内外应力。铝硅涂层热成型钢板在加热过程中,加热炉空气中的水分解形成的游离氢原子会渗入钢基体,被铝硅涂层束缚,从而增加材料氢脆的风险。其次,热成型钢的零件在冲压后具有非常高的强度和一定的内应力,这进一步增加了氢脆的系统性风险。

另外,我们说材料的强度越高,氢脆的风险就越高。在冲压热成型钢,尤其是第二代热成型钢Usibor 2000时,为了有效降低氢脆的系统性风险,我们建议客户严格按照安赛乐米塔尔规定的工艺窗口,监控炉内露点。根据安赛乐米塔尔的经验,炉内露点一般应控制在-5℃以下。安赛乐米塔尔和VAMA的大量实验数据证明,在这些条件下生产的Usibor 2000零件的氢脆风险可以有效控制在很低的水平。

Q3:铝硅涂层在烫印及后续加工中的作用是什么?

与其他热成型硼钢,尤其是裸板相比,铝硅涂层热成型钢非常适合高温加热冲压工艺,而且耐腐蚀……零件可以进行质量改进。此外,与裸板相比,铝硅涂层热成型钢的热成型工艺更加方便,加热炉内无需加入保护气体,热成型零件表面不会形成氧化皮和脱碳,后续的抛丸工艺也得以省略,零件的力学性能和最终尺寸也能得到有效保证。

Q4:安赛乐米塔尔在冲压工艺设计方面有什么独特的诀窍来解决复杂热成型零件冲压后的回弹问题?

与冷弯高强钢相比,热成型零件的回弹问题得到了有效解决。对于特别复杂的热成型零件,可以通过分析可成型性和回弹来设计回弹补偿。安赛乐米塔尔中国的EVI团队可以提供专业和定制的回弹补偿解决方案,帮助客户在开模阶段克服这一难题。

Q5:在热成型工艺中有哪些方法可以更好的实现Usibor 2000的设计性能?

在Usibor 2000的产品开发过程中,我们的设计思路是可以完全兼容第一代铝硅涂层热成型钢Usibor 1500的热成型生产线,冲压时不需要升级生产线和调整压机吨位。

在热成型过程中要注意以下三点:一是要监测加热炉内的露点;其次,采用模具冷却,而不是直接水冷;第三,零件必须用激光切割,不能用机器。

Q6:在传统认知中,力量和韧性往往是成反比的。强度级别高达2000 MPa的Usibor 2000是如何做到两者兼顾的?

安赛乐米塔尔在开发设计USIBOR 2000的化学成分和超微晶结构时,已经充分考虑到了这一矛盾,所以他采用了特定的技术诀窍,并充分利用主机厂的烤漆工艺,保证了USIBOR 2000的强度和韧性的平衡。

即使USIBOR 2000的强度比第一代钢有很大提高,但力学性能分析表明,Usibor 1500的冷弯角大于50°,而USIBOR 2000的冷弯角大于45°,韧性没有明显损失。

Q7:先进的高强度钢在白车身上的应用已经成为行业的发展现状。Usibor 2000在白车身应用中有哪些不可替代的特点?

热成型材料USIBOR 2000能在主机厂大规模使用是必然的:目前汽车热成型用钢中,USIBOR 2000的强度等级最高,这意味着它能带来无与伦比的轻量化效果。目前,只有安赛乐米塔尔和VAMA的Usibor 2000可以大批量商业化生产,并得到大多数客户的认可。

安赛乐米塔尔在热成型钢领域积累了30多年的技术经验,可以为使用Usibor系列产品的客户提供全方位的技术支持,帮助解决加工工艺上的难题。

安赛乐米塔尔和VAMA还将继续研发新一代热成型钢的基础和涂层,以进一步挖掘热成型钢的轻量化潜力,提高安全碰撞性能、防腐性能和工艺效率,为车身设计的优化创造更多空间。

标签:

在过去很长一段时间里,空气悬架因为高昂的成本所限,一直都是豪华车的专属;而近些年,自主品牌开始崛起,一些自主品牌售价在30多万元的车型就已经开始配备空气悬架,在未来还可能进一步下探。

1900/1/1 0:00:00盖世汽车讯据外媒报道,欧洲汽车类股在2022年伊始迎来了一波高潮,随着投资者涌入股价更低的板块,欧洲汽车类股创历史新高。

1900/1/1 0:00:00如果列出一个近几年最让人失望的车企清单,大众无疑榜上有名。

1900/1/1 0:00:002022年1月6日,豪威集团正式公布全新品牌标识。升级后的集团标识,与品牌动态发展更为契合。随着集团近年来的发展和变化,全新的品牌标识向公众展示豪威集团最新的品牌资产与品牌形象。

1900/1/1 0:00:00盖世汽车刚刚在天眼查上查询到,1月5日,上海零念科技有限公司的投资人发生变更,广西腾讯创业投资有限公司成为新增投资方,前者公司注册资本增至5969万元人民币。

1900/1/1 0:00:00在北京时间1月5日开幕的CES2022电子消费展上,NVIDIA汽车部门副总裁兼总经理AliKani介绍了公司在自动驾驶车辆和无人驾驶汽车方面的新进展。

1900/1/1 0:00:00