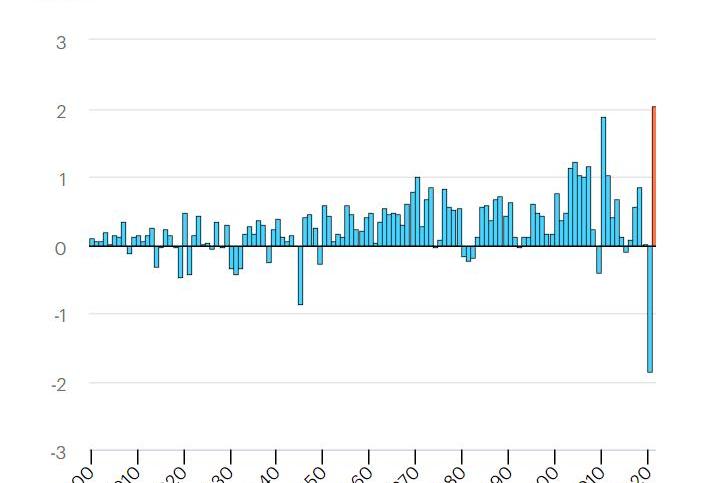

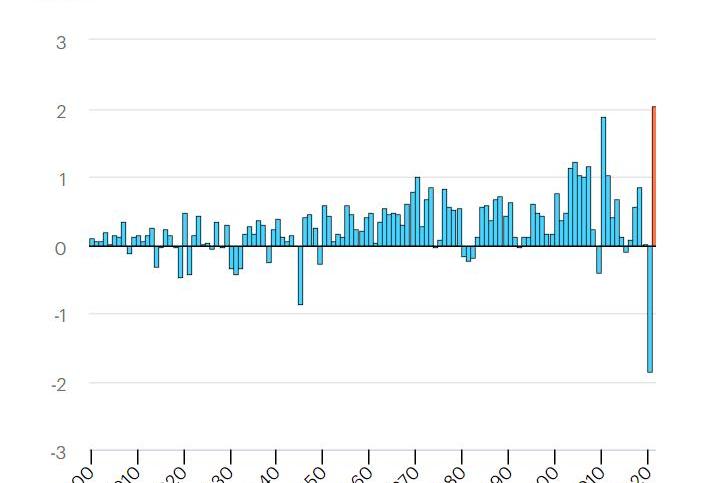

国际能源署(IEA)3月发布的《全球能源回顾:2021年二氧化碳排放》报告显示,2021年,全球能源和工业产生的二氧化碳排放量达到历史最高水平,达到363亿吨,比2020年增加21亿吨,比2019年增加1.8亿吨。

图片来源:IEA官网

由于货币刺激和疫苗推广下的经济复苏,2021年全球碳排放快速反弹。据悉,中国碳排放量超过119亿吨,占全球总量的33%。相比2020年的29%和2019年的27%,仍处于逐年上升趋势。因此,在工业快速发展的背景下,通过政策调整和技术创新加快实现二氧化碳排放峰值,不仅需要全社会的共同努力,也需要碳减排的新思路。

以汽车行业为例,汽车全生命周期的碳排放主要分为两部分,一是汽车生产阶段的物质循环碳排放,二是汽车运营和回收阶段的燃料循环碳排放。如果说实施电气化是汽车运营的对症下药;那么,车身轻量化是一个覆盖汽车全生命周期的系统化处理:一方面,车身轻量化有利于车辆运行的减碳;另一方面,使用环保材料可以实现车身制造和回收过程中的减碳。

河钢材料技术研究院总工程师熊博士从材料减碳的角度出发。与铝、镁、碳纤维等材料相比,钢铁的碳排放单位值最低。考虑到成本、安全等诸多因素,河钢集团将推进以钢材为主、多种材料混合应用的汽车轻量化技术,以高强度汽车板材料研发为重点,以轻量化结构和技术为补充,多措并举赋予钢材新的时代活力。

熊博士,鹤岗材料技术研究所总工程师

产业的呼唤,也是河钢集团推动绿色发展的社会责任“6+2”战略。

汽车轻量化就像是对人体进行塑形减脂,其中轻量化的材料和工艺被用来去除不必要的脂肪,减轻体重,让运动变得更轻。轻量化设计是为了提高肌肉密度,调整体型和身材,达到最佳运动效果。

前者要求使用密度高于或低于强度(强度/表观密度)的高强度钢、铝合金、镁合金、碳纤维复合材料代替普通钢结构,以减轻自重;改进冶炼工艺以提高性能,优化形状和形貌等。

后者要求找到有效的载荷传递路径和最佳的材料分布,以提高整体结构性能和结构设计效率。一般来说,簧下重量(悬架下面的控制臂,卡钳,轮毂等。)具有比簧载质量高得多的减重性价比。所谓“1 kg簧下,10 kg簧上”,其实就是强调簧下重量对汽车加速和操控的决定性作用。

河钢集团自身专注于轻量化材料和工艺的技术研发,并与客户合作进一步探索轻量化建筑的解决方案。

图片来源:河钢集团官网

熊表示,车身轻量化需要综合考虑材料重量和生产过程的单位碳排放强度。目前汽车车身的轻量化材料有高强度钢、铝、镁、碳纤维等。汽车钢铁联盟的数据显示,从碳排放单位强度来看,高强度钢只有铝、镁、碳纤维的20%、10.5%、5%。乘以典型零件的不同重量值,高强度钢制成的零件的温室气体排放总量比其他材料更具环保优势。

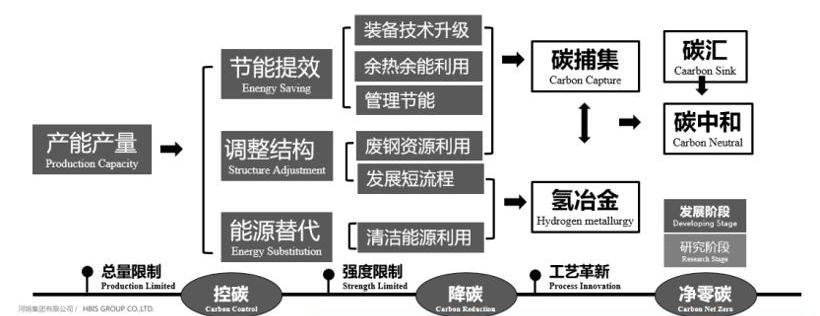

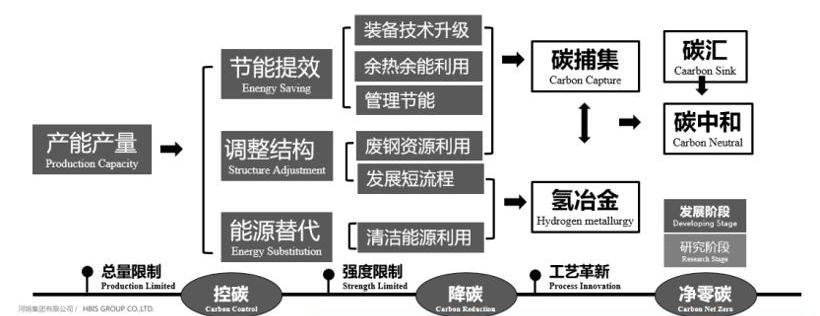

宏观上,高强度钢可以顺应双碳和车身轻量化的大趋势。从企业角度来看,河钢集团有进一步打造低碳材料的潜力和战略。熊刘孜介绍,2020年,中钢协发布了“控碳-减碳-净零碳”三步走的技术路径:第一步,严控产能,减少产量,实现总量控制。第二步,节能增效,调整结构,替代能源降碳。第三步,发展氢冶金和碳捕集技术,借助碳汇实现“净零碳”,助力汽车轻量化和“零碳”发展。

图片来源:鹤岗材料技术研究所熊

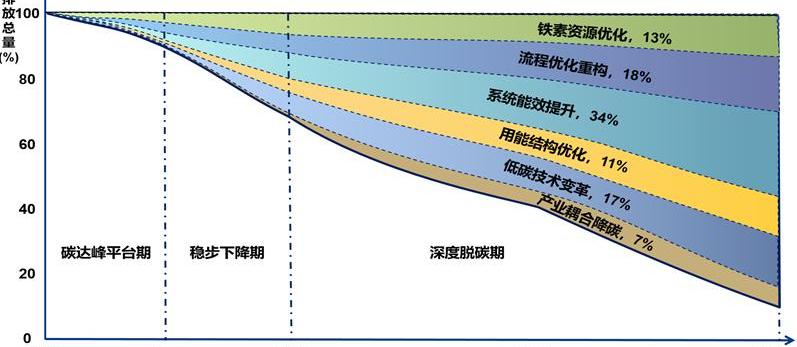

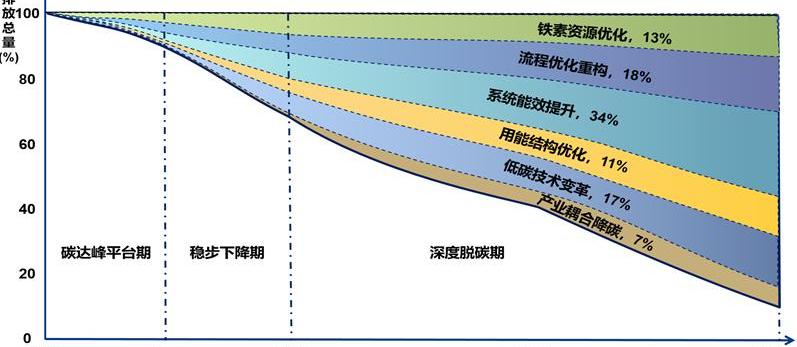

河钢集团积极响应行业号召,制定了企业绿色发展“6+2”战略:依托两大碳数据管理平台,深化六大碳减排技术路径。具体来说,第一条是“铁资源优化”的路径,第二条是“流程优化重构”的路径。具体措施包括提高所有废钢电炉流程的比例,优化接口;三是“系统能效提升”路径,四是“能源结构优化”路径,五是“低碳技术改造”路径,具体措施有氢气冶金和CCUS技术应用;六是“产业协同减碳”的路径,具体措施是发展森林碳汇、绿色建材和城市一体化。

图片来源:鹤岗材料技术研究所熊

熊着重介绍了河钢集团“低碳技改”和“流程优化改造”的具体实施方法。河钢集团在生钢生产上主要采用两种技术路径:氢基竖炉生钢和废钢回收。熊刘孜介绍,河钢集团在提纯氢气的过程中,利用风能和光能电解水产生清洁能源,从而为汽车钢注入绿色元素。

而且通过提高废钢回收在整个炼钢过程中的比例,多项措施并行,碳含量可降低20%以上。熊表示,2022年8月,河钢集团与宝马签署MOU战略合作,宝马将成为河钢绿色低碳钢的第一家客户。“十五”末,河钢集团预计将有380万吨氢基竖炉直接压减铁产能。

此外,河钢集团还致力于发展碳减排技术,包括二氧化碳捕获和存储技术,利用碳汇减少碳排放,从而在2050年实现碳中和的目标。

绿色钢材如何以轻量化和安全性为理念进入市场?

在绿色发展的战略下,河钢集团的绿色钢铁不仅需要材料的环保性作为主要竞争点,在强度、可靠性、轻量化技术等方面也有很多亮点,因为汽车的第一定位仍然是载人工具。

与铝、镁合金、碳纤维等材料相比,钢材在强度、弹性模量等安全性能上具有明显优势。熊刘孜介绍,钢材强度一旦超过1500MPa,在比强度和比含膜量上的优势差距也会显现,有助于塑造安全可靠的车身结构。

除了强度,河钢集团通过提高材料的延展性,优化结构和传力路径,打造轻量化、高韧性、高吸能的产品。熊举例,河钢集团的钢材强度从2005年的340MPa提高到目前的2000MPa,980MPa高强度钢的最大成型可以达到22%。这些指标的直观反映就是在碰撞场景中,钢材的刚性和压碎性能都有明显的提高。

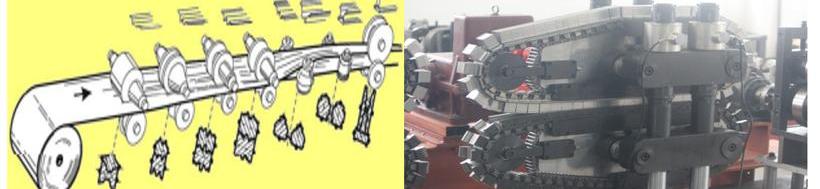

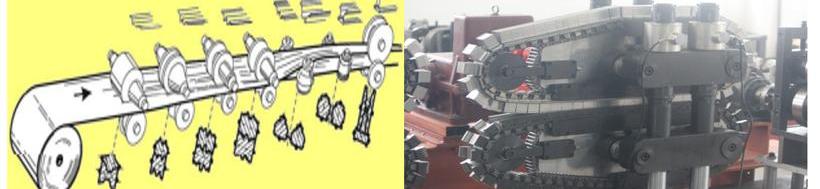

工艺轻量化方面,河钢集团的主要工艺是冷成型和热成型。

热成型钢是指钢板经过AC3点以上的高温加热后成型,然后快速冷却,全面提高了钢板的强度。用这种方法处理的钢叫做热成型钢。一般热成型钢的强度在1000MPa以上,每平方厘米能承受10吨以上的压力,而河钢集团的热成型钢强度在2000MPa左右。冷成型是指金属在室温下的塑性变形,属于成型工艺。

将冷成型和热成型相结合,河钢集团高强度钢成型技术向高强度钢成型和提高成型效率两个方向发展,先后推动了冷冲压、冷弯成型、热冲压、激光拼焊、一体化热成型和一体化冷成型的发展,提高了成型效率,降低了制造成本。

冷弯图片来源:熊,鹤岗材料技术研究所

熊介绍,R&D与生产平台并行,河钢集团致力于满足客户对优质钢材的定制化需求,以高技术标准覆盖生产全过程,打造纯净钢冶炼平台、优质热轧生产线平台、国内首条高氢水淬高强钢生产线。

在高强度钢的应用方面,河钢集团取得了一定的成绩:截至目前,河钢集团推广的高强度汽车板产品涵盖热轧酸洗板、冷轧板、热浸镀锌钢板五大产品类别……镀锌板、锌铝镁镀层板和铝硅镀层板,包括含磷铝镇静钢、IF钢、BH钢、HSLA钢、扩孔钢、DP/DH钢、TRIP钢、MS钢和热成型钢。p钢拥有10多个产品系列,100多个品牌,实现了强度等级和产品规格的全覆盖。

区分了车身不同部位的应用:为满足汽车外板轻量化要求,河钢集团开发了140-340MPa等级的全系列烘烤硬化钢产品(BH),技术上可实现6个月的长时效;为满足汽车结构件和安全件的轻量化要求,河钢集团引进的高强度低合金钢(HSLA)包括260-500MPa等级的冷轧和热镀锌产品,组织均匀,屈强比高。为了满足座椅等高端零部件的需求,河钢集团还开发了550-1000MPa级HSLA。

图片来源:鹤岗材料技术研究所熊

拓宽优质市场河钢集团进入快速发展时期。

高质量带来高需求。熊刘孜表示,2021年,河钢集团不断优化产品结构,汽车板产销量达到660多万吨。随着钢铁产品技术和服务的并行发展,河钢集团迎来了新的技术和服务升级期。

2015年以前,河钢集团二手车主要供应商。目前,河钢集团业务领域已拓展至乘用车,应用车型和场景增多,从传统车型向新能源车型转变;高端用户增多,从自主品牌到合资、外资品牌。

为了应对这些变化带来的挑战,河钢集团从外板轻量化解决方案、碰撞(正面碰撞和侧面碰撞)、激光拼焊解决方案、座椅解决方案四个方向为主机厂提供高专业、高覆盖的产品和技术服务。

以侧撞解决方案为例,河钢集团将1.5GPa至2GPa高塑性热成型钢应用于车门防撞梁,结合W型截面设计,在零件层面满足了高速性能和氢致开裂性能的要求,实现了新能源汽车的高侧撞安全性能,达到了轻量化的效果。

w形截面图片来源:熊,鹤岗材料技术研究所

正如熊所说:“今天的钢铁汇集了现代社会最活跃的创新元素。”深耕技术创新是河钢集团与时俱进的最重要因素,以低碳制造、高强度、高塑性、轻量化等元素赋能钢铁材料,帮助传统材料焕发新的活力,进入可持续发展,即深耕未来。

(以上内容根据2022年8月23日,在由加索尔主办的第二届Gasol 2022中国车身大会上,河钢材料技术研究院总工程师熊博士发表的《河钢集团汽车轻量化产品及应用解决方案》主题演讲进行理解和整理。)根据国际能源署(IEA)3月发布的《全球能源回顾:2021年二氧化碳排放》报告,2021年,全球能源和工业产生的二氧化碳排放量达到历史最高水平,达到363亿吨,比2020年增加21亿吨,比2019年增加1.8亿吨。

图片来源:IEA官网

由于货币刺激和疫苗推广下的经济复苏,2021年全球碳排放快速反弹。据悉,中国碳排放量超过119亿吨,占全球总量的33%。相比2020年的29%和2019年的27%,仍处于逐年上升趋势。因此,在工业快速发展的背景下,通过政策调整和技术创新加快实现二氧化碳排放峰值,不仅需要全社会的共同努力,也需要碳减排的新思路。

以汽车行业为例,汽车全生命周期的碳排放主要分为两部分,一是汽车生产阶段的物质循环碳排放,二是汽车运营和回收阶段的燃料循环碳排放。如果说实施电气化是汽车运营的对症下药;那么,车身轻量化是一个覆盖汽车全生命周期的系统化处理:一方面,车身轻量化有利于车辆运行的减碳;另一方面,使用环保材料可以实现车身制造和回收过程中的减碳。

河钢材料技术研究院总工程师熊博士从材料减碳的角度出发。与铝、镁、碳纤维等材料相比,钢铁的碳排放单位值最低。考虑到成本、安全等诸多因素,河钢集团将推进以钢材为主、多种材料混合应用的汽车轻量化技术,以高强度汽车板材料研发为重点,以轻量化结构和技术为补充,多措并举赋予钢材新的时代活力。

熊博士,鹤岗材料技术研究所总工程师

产业的呼唤,也是河钢集团推动绿色发展的社会责任“6+2”战略。

汽车轻量化就像是对人体进行塑形减脂,其中轻量化的材料和工艺被用来去除不必要的脂肪,减轻体重,让运动变得更轻。轻量化设计是为了提高肌肉密度,调整体型和身材,达到最佳运动效果。

前者要求使用密度高于或低于强度(强度/表观密度)的高强度钢、铝合金、镁合金、碳纤维复合材料代替普通钢结构,以减轻自重;改进冶炼工艺以提高性能,优化形状和形貌等。

后者要求找到有效的载荷传递路径和最佳的材料分布,以提高整体结构性能和结构设计效率。一般来说,簧下重量(悬架下面的控制臂,卡钳,轮毂等。)具有比簧载质量高得多的减重性价比。所谓“1 kg簧下,10 kg簧上”,其实就是强调簧下重量对汽车加速和操控的决定性作用。

河钢集团自身专注于轻量化材料和工艺的技术研发,并与客户合作进一步探索轻量化建筑的解决方案。

图片来源:河钢集团官网

熊表示,车身轻量化需要综合考虑材料重量和生产过程的单位碳排放强度。目前汽车车身的轻量化材料有高强度钢、铝、镁、碳纤维等。汽车钢铁联盟的数据显示,从碳排放单位强度来看,高强度钢只有铝、镁、碳纤维的20%、10.5%、5%。乘以典型零件的不同重量值,高强度钢制成的零件的温室气体排放总量比其他材料更具环保优势。

宏观上,高强度钢可以顺应双碳和车身轻量化的大趋势。从企业角度来看,河钢集团有进一步打造低碳材料的潜力和战略。熊刘孜介绍,2020年,中钢协发布了“控碳-减碳-净零碳”三步走的技术路径:第一步,严控产能,减少产量,实现总量控制。第二步,节能增效,调整结构,替代能源降碳。第三步,发展氢冶金和碳捕集技术,借助碳汇实现“净零碳”,助力汽车轻量化和“零碳”发展。

图片来源:鹤岗材料技术研究所熊

河钢集团积极响应行业号召,制定了企业绿色发展“6+2”战略:依托两大碳数据管理平台,深化六大碳减排技术路径。具体来说,第一条是“铁资源优化”的路径,第二条是“流程优化重构”的路径。具体措施包括提高所有废钢电炉流程的比例,优化接口;三是“系统能效提升”路径,四是“能源结构优化”路径,五是“低碳技术改造”路径,具体措施有氢气冶金和CCUS技术应用;六是“产业协同减碳”的路径,具体措施是发展森林碳汇、绿色建材和城市一体化。

图片来源:鹤岗材料技术研究所熊

熊着重介绍了河钢集团“低碳技改”和“流程优化改造”的具体实施方法。河钢集团在生钢生产上主要采用两种技术路径:氢基竖炉生钢和废钢回收。熊刘孜介绍,河钢集团在提纯氢气的过程中,利用风能和光能电解水产生清洁能源,从而为汽车钢注入绿色元素。

而且通过提高废钢回收在整个炼钢过程中的比例,多项措施并行,碳含量可降低20%以上。熊表示,2022年8月,河钢集团与宝马签署MOU战略合作,宝马将成为河钢绿色低碳钢的第一家客户。“十五”末,河钢集团预计将有380万吨氢基竖炉直接压减铁产能。

此外,河钢集团还致力于发展碳减排技术,包括二氧化碳捕获和存储技术,利用碳汇减少碳排放,从而在2050年实现碳中和的目标。

绿色钢材如何以轻量化和安全性为理念进入市场?

在绿色发展的战略下,河钢集团的绿色钢铁不仅需要材料的环保性作为主要竞争点,在强度、可靠性、轻量化技术等方面也有很多亮点,因为汽车的第一定位仍然是载人工具。

与铝、镁合金、碳纤维等材料相比,钢材在强度、弹性模量等安全性能上具有明显优势。熊刘孜介绍,钢材强度一旦超过1500MPa,在比强度和比含膜量上的优势差距也会显现,有助于塑造安全可靠的车身结构。

除了强度,河钢集团通过提高材料的延展性,优化结构和传力路径,打造轻量化、高韧性、高吸能的产品。熊举例,河钢集团的钢材强度从2005年的340MPa提高到目前的2000MPa,980MPa高强度钢的最大成型可以达到22%。这些指标的直观反映就是在碰撞场景中,钢材的刚性和压碎性能都有明显的提高。

工艺轻量化方面,河钢集团的主要工艺是冷成型和热成型。

热成型钢是指钢板经过AC3点以上的高温加热后成型,然后快速冷却,全面提高了钢板的强度。用这种方法处理的钢叫做热成型钢。一般热成型钢的强度在1000MPa以上,每平方厘米能承受10吨以上的压力,而河钢集团的热成型钢强度在2000MPa左右。冷成型是指金属在室温下的塑性变形,属于成型工艺。

将冷成型和热成型相结合,河钢集团高强度钢成型技术向高强度钢成型和提高成型效率两个方向发展,先后推动了冷冲压、冷弯成型、热冲压、激光拼焊、一体化热成型和一体化冷成型的发展,提高了成型效率,降低了制造成本。

冷弯图片来源:熊,鹤岗材料技术研究所

熊介绍,R&D与生产平台并行,河钢集团致力于满足客户对优质钢材的定制化需求,以高技术标准覆盖生产全过程,打造纯净钢冶炼平台、优质热轧生产线平台、国内首条高氢水淬高强钢生产线。

在高强度钢的应用方面,河钢集团取得了一定的成绩:截至目前,河钢集团推广的高强度汽车板产品涵盖热轧酸洗板、冷轧板、热浸镀锌钢板五大产品类别……镀锌板、锌铝镁镀层板和铝硅镀层板,包括含磷铝镇静钢、IF钢、BH钢、HSLA钢、扩孔钢、DP/DH钢、TRIP钢、MS钢和热成型钢。p钢拥有10多个产品系列,100多个品牌,实现了强度等级和产品规格的全覆盖。

区分了车身不同部位的应用:为满足汽车外板轻量化要求,河钢集团开发了140-340MPa等级的全系列烘烤硬化钢产品(BH),技术上可实现6个月的长时效;为满足汽车结构件和安全件的轻量化要求,河钢集团引进的高强度低合金钢(HSLA)包括260-500MPa等级的冷轧和热镀锌产品,组织均匀,屈强比高。为了满足座椅等高端零部件的需求,河钢集团还开发了550-1000MPa级HSLA。

图片来源:鹤岗材料技术研究所熊

拓宽优质市场河钢集团进入快速发展时期。

高质量带来高需求。熊刘孜表示,2021年,河钢集团不断优化产品结构,汽车板产销量达到660多万吨。随着钢铁产品技术和服务的并行发展,河钢集团迎来了新的技术和服务升级期。

2015年以前,河钢集团二手车主要供应商。目前,河钢集团业务领域已拓展至乘用车,应用车型和场景增多,从传统车型向新能源车型转变;高端用户增多,从自主品牌到合资、外资品牌。

为了应对这些变化带来的挑战,河钢集团从外板轻量化解决方案、碰撞(正面碰撞和侧面碰撞)、激光拼焊解决方案、座椅解决方案四个方向为主机厂提供高专业、高覆盖的产品和技术服务。

以侧撞解决方案为例,河钢集团将1.5GPa至2GPa高塑性热成型钢应用于车门防撞梁,结合W型截面设计,在零件层面满足了高速性能和氢致开裂性能的要求,实现了新能源汽车的高侧撞安全性能,达到了轻量化的效果。

w形截面图片来源:熊,鹤岗材料技术研究所

正如熊所说:“今天的钢铁汇集了现代社会最活跃的创新元素。”深耕技术创新是河钢集团与时俱进的最重要因素,以低碳制造、高强度、高塑性、轻量化等元素赋能钢铁材料,帮助传统材料焕发新的活力,进入可持续发展,即深耕未来。

(以上内容根据2022年8月23日,在由加索尔主办的第二届Gasol 2022中国车身大会上,河钢材料技术研究院总工程师熊博士发表的《河钢集团汽车轻量化产品及应用解决方案》主题演讲进行理解和整理。)

9月1日,岚图汽车发布8月交付数据,成为第一个公布8月交付数据的新势力车企。岚图汽车科技8月交付2429辆,环比增长35,连续3个月实现两位数增长。

1900/1/1 0:00:00盖世汽车讯据外媒报道,赫伯特迪斯(HerbertDiess)于9月1日正式卸任大众集团管理委员会主席兼首席执行官。

1900/1/1 0:00:00盖世汽车讯8月31日,丰田汽车公司宣布已决定在日本和美国投资高达7300亿日元(约56亿美元),为需求不断增长的纯电动汽车供应电池,并计划在2024年至2026年期间开始生产电池。

1900/1/1 0:00:008月31日,上海市嘉定区安亭镇人民政府与彼欧新能源(上海)有限公司(以下简称“彼欧新能源”)合作签约仪式在嘉定区政府综合办公楼举行。

1900/1/1 0:00:009月1日,岚图汽车公布了8月交付数据。2022年8月,岚图共交付新车2429辆,同比上涨495,环比7月上涨35,从6月以来连续三个月保持快速增长。

1900/1/1 0:00:00日前,岚图汽车公布了8月交付数据:2022年8月,岚图共交付新车2429辆,同比上涨495,环比7月上涨35,其中岚图梦想家参数询价8月交付1591辆,平均成交价超过37万元。

1900/1/1 0:00:00