近年来,随着各国日益严格的油耗法规和政府节能减碳的倡导,汽车行业轻量化已是大势所趋;随着电气化时代的到来,续航里程成为新能源汽车最关心的焦点,车身轻量化尤为关键。

目前,就国内外汽车轻量化的技术路线而言,主要分为三个方面:第一是采用轻量化材料,如高强度钢、铝合金、碳纤维材料,其中高强度钢比其他材料成本更低,技术更成熟;第二种是使用轻质制造工艺,包括激光拼焊、液压成型和热成型。三是采用结构轻量化设计,包括结构设计优化和零部件的集成与一体化。

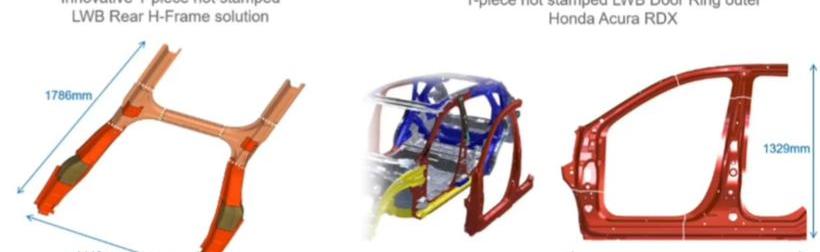

汽车轻量化是一个系统工程,材料、技术、结构设计三条路径要结合互补,才能实现有意义的轻量化。蓝兔汽车、贡瓦玛和VAMA联合开发的铝硅涂层热成型激光拼焊一体式后车身框架(又称H型钢)就是这样一种解决方案。它基于铝硅涂层热成型钢,这是一种轻质材料。通过激光拼焊和热成型的手段,将零件进行一体化设计,有助于实现车身的轻量化。

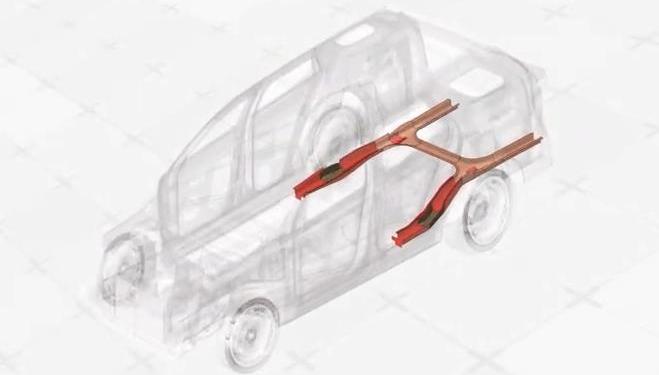

图片来源:安赛乐米塔尔

“光”与钢不是对立的一面。

总的来说,采用强度更高、重量更轻的新材料是实现车身轻量化最直接有效的途径。因此,汽车制造商和零部件供应商开始在汽车材料上下功夫,越来越多的铝镁合金、增强塑料、碳纤维等轻量化材料应运而生。尽管如此,汽车市场对钢材的需求仍有增无减。

蓝兔、贡瓦玛和VAMA联合研发的热成型激光拼焊一体式后车体框架,均采用最先进的铝硅涂层热成型钢材,其中第二代铝硅涂层热成型钢材Usibor 2000和Ductibor 1000的应用比例超过50%,使后车体框架总重量减轻3.76kg,减重率达到17%。

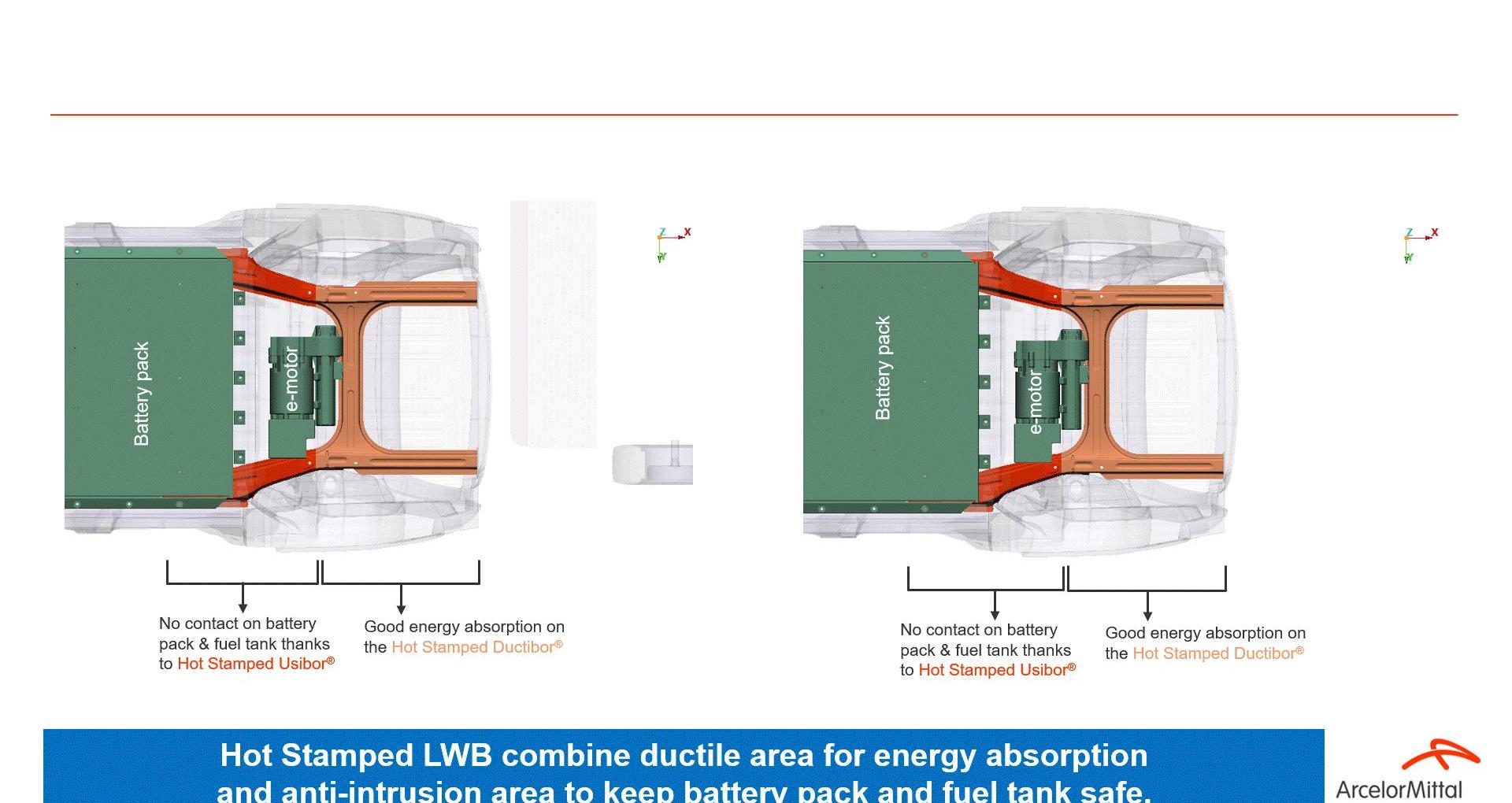

图片来源:安赛乐米塔尔

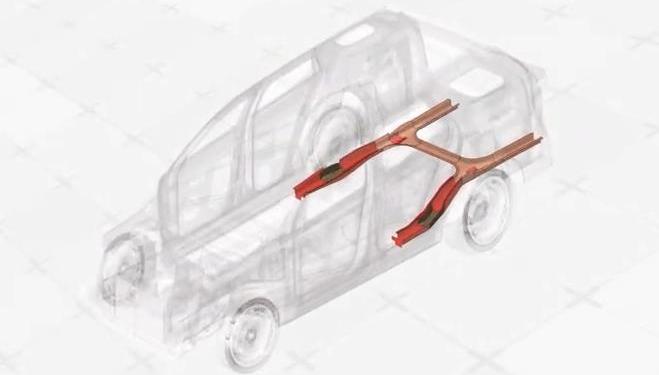

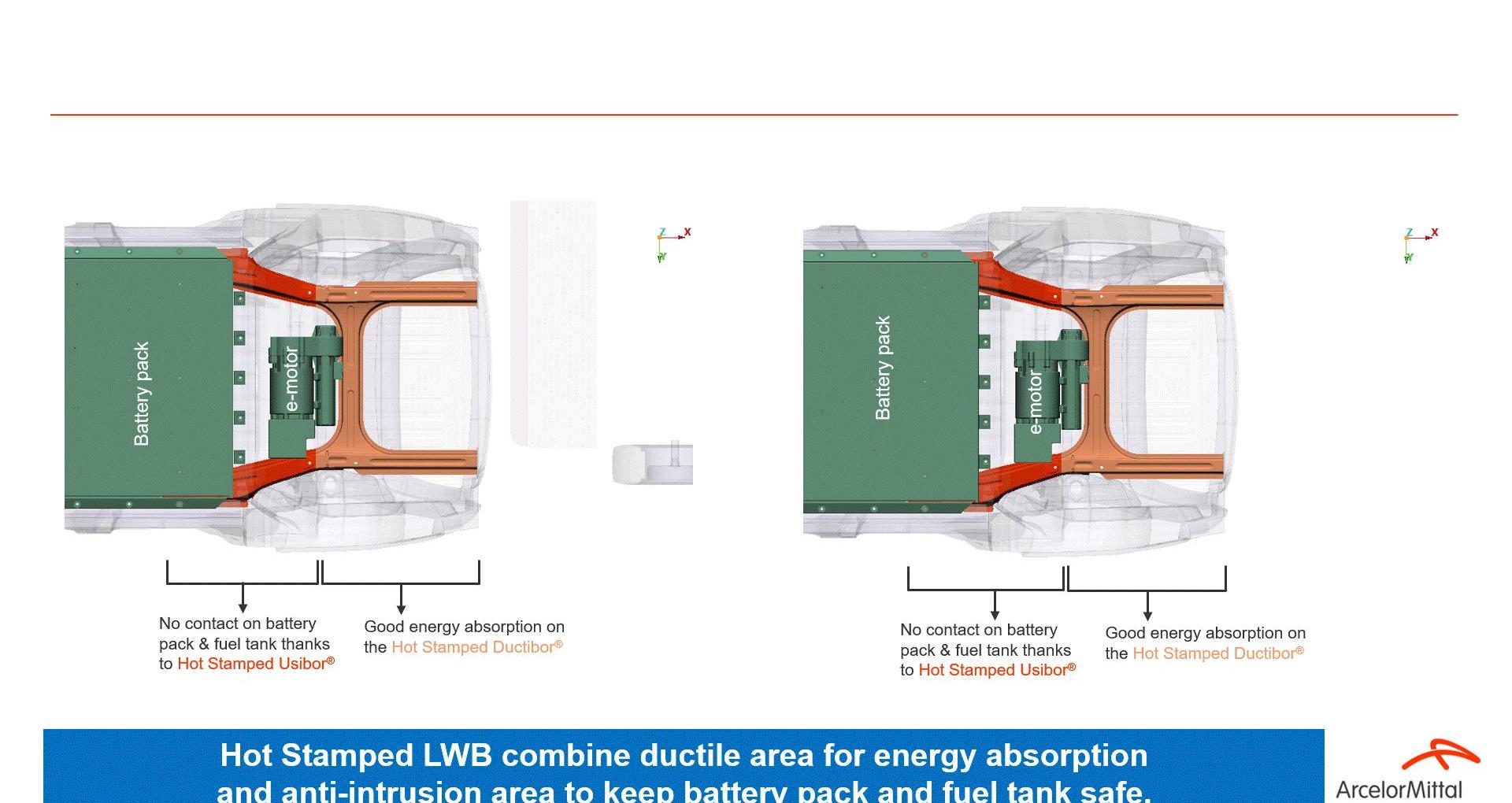

除了明显的轻量化效果,一体式后车身框架后纵梁使用的第二代Ductibor 1000在保留足够材料韧性的同时,强度翻倍(屈服强度在800MPa以上,抗拉强度在1000MPa以上),可增加冲击能量吸收效果,保证碰撞中电池组或油箱不会直接接触,提高防撞性能;后纵梁前段使用的强度更高(屈服强度1400MPa以上,抗拉强度1800MPa以上)的Usibor 2000,可以最大限度的抵抗对乘员舱的侵扰,轻量化后大大提高了安全性能,这是其他轻质材料难以达到的。

近年来,汽车轻量化不是简单的降低车身重量,这已经成为业界共识。这是一个系统工程,需要将车身的耐撞性、机械性能、安全性、经济性、环保性融为一体。这意味着没有任何一种材料或技术可以独自称霸世界,下游产品的多样性决定了上游需要不同的组合来满足相应产品的性能、工艺、寿命、成本等要求。面对车身骨架高强度、高安全性的终极追求,高强度钢和热成型钢的应用将是最合适的选择。

热成型+激光拼焊,“轻”材料“轻”

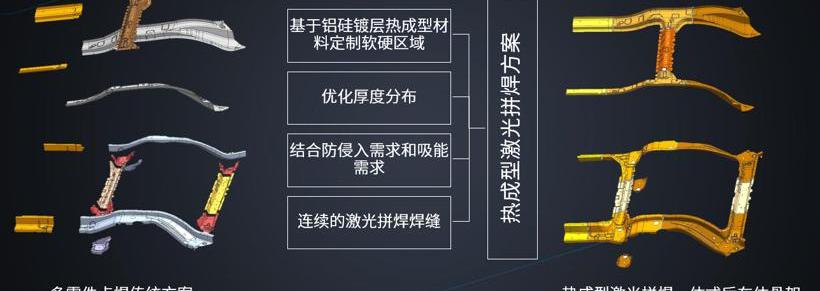

“轻”的材料需要“轻”。面对更高的造车需求,制造技术和成型技术也是车身轻量化的研究方向之一。在这一点上,蓝兔、冈瓦玛和VAMA的热成型激光拼焊一体式后车身骨架也非常具有前瞻性和创造性。通过热成型和激光拼焊等先进技术手段的结合,实现了车身下部结构的一体化。

众所周知,常规钢的强度越高,成形性越差,强度超过1200 MPa的钢更难成形稍复杂的零件。应用于整体后车体框架的铝硅涂层热成型钢是如何突破成型魔咒的?

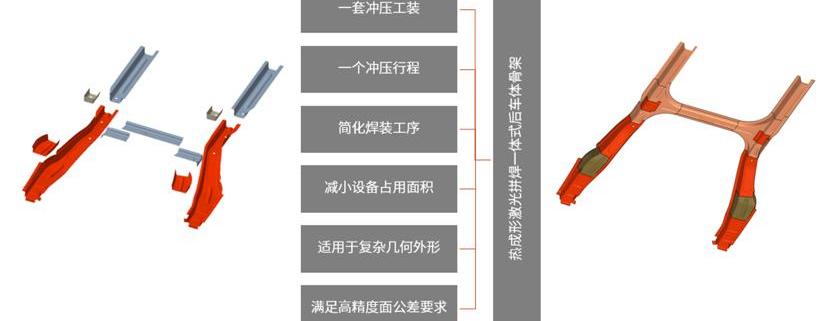

首先,热冲压技术通过热处理和高温成型相结合,可以实现零件的高强度和更高的装配精度;此外,还可以减轻钢板的重量,从而达到减轻车身重量的效果。基于热成型工艺,现有的热成型供应链不需要调整,供应链各环节供应商不需要增加任何新的设备投入。

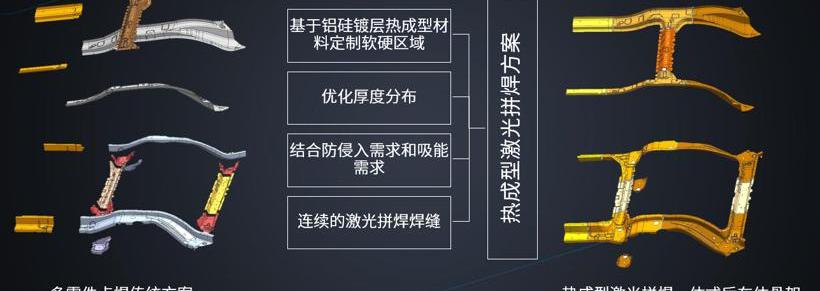

图片来源:蓝兔汽车,扬州ALCE发布会

成型的问题解决了,如何焊接又带来了新的困难。随着热成型钢等轻质材料在汽车上的应用,常用的点焊工艺已经不能满足不同类型、不同厚度材料的连接要求。因此,整体式车身骨架采用了全新的激光拼焊工艺,可以拼焊不同厚度、不同材质、不同强度、不同冲压性能、不同表面处理条件的板材。

与基准方案的传统点焊结构相比,一体化后车身车架原有的134个焊接点可以通过激光拼焊减少到32个,基本上所有零件在成型前都可以通过激光拼焊连接,大大简化了分总成的焊接装配、工艺、人工输入、工序和机器人输入,也大大降低了成本。

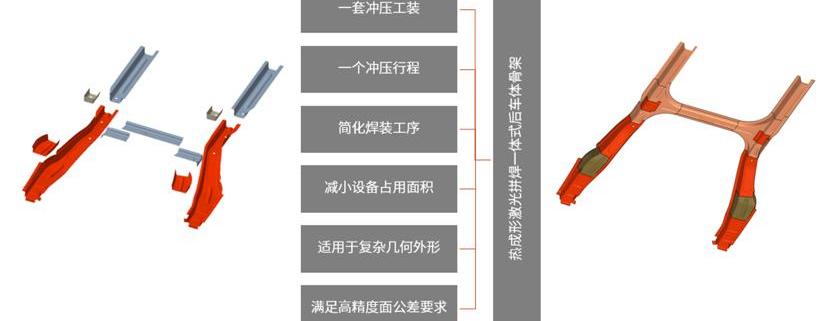

图片来源:蓝兔汽车,扬州ALCE发布会

也正是由于采用了激光拼焊制造技术和热成型技术,提高了车身结构的尺寸和表面光洁度,车身骨架一体化后可以进一步减少车身结构件的数量,最终实现车身结构件的真正轻量化。

从组件到系统集成,不仅仅是“轻”

总的来说,车身结构优化设计就是采用先进的优化设计方法和技术手段,在满足车身强度、刚度、碰撞安全性和可制造性等性能要求的前提下,通过优化零件结构、减少零件数量、零件集成等方法,实现轻量化。

图片来源:安赛乐米塔尔

整体式后车身骨架方案的核心是通过热成型钢和激光拼焊的工艺将下车身的后纵梁包括连杆结构连接成H型或H型结构,然后将下车身后半部分的10-15个零件整合成1-2个零件,大大节省了下车身的中间加工环节,并将“先分别形成多个零件, 然后将它们从焊接组装到焊接整车”此外,通过简化生产流程,还可以减少零部件制造过程中的碳排放,有助于碳中和,可谓一举两得。

采用先进的布局方式,一体式后车架还能提高材料利用率。比如集成后车架前11个零件的材料利用率为74%,集成后车架后材料利用率提高到86%,也就是说每辆车可以节省4.3公斤的材料。

图片来源:安赛乐米塔尔

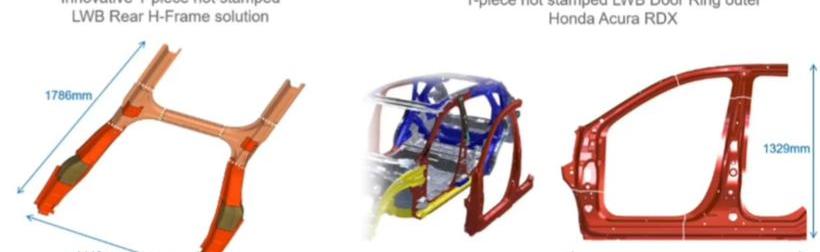

更重要的是,集成后车身框架的整体尺寸几乎与A-B门环相同。这意味着该方案从原材料的生产、拼焊板的加工、热冲压、组装焊接、制造到整个供应链的物流运输,都不需要对现有的设备和供应链进行改造或升级。

然而,集成后车身骨架的成本降低潜力远远不止于此。由于可以适用于ESSA架构的所有车型,不同动力系统、不同轴距车型可以共享相同的通用化、模块化解决方案,大大节省了主机厂的投资。

综上所述,热成型激光拼焊一体式车身骨架是通过材料、工艺、设计上的共同努力,结合车身轻量化主要方式的典型应用,完全符合车身轻量化的发展技术路线。此外,该方案具有……在工艺可行性、成本经济、供应链优化等诸多方面的优势,真正实现供应链上下游“你好,我好,大家好”。近年来,随着各国日益严格的油耗法规和政府节能减碳的倡导,汽车行业轻量化已是大势所趋;随着电气化时代的到来,续航里程成为新能源汽车最关心的焦点,车身轻量化尤为关键。

目前,就国内外汽车轻量化的技术路线而言,主要分为三个方面:第一是采用轻量化材料,如高强度钢、铝合金、碳纤维材料,其中高强度钢比其他材料成本更低,技术更成熟;第二种是使用轻质制造工艺,包括激光拼焊、液压成型和热成型。三是采用结构轻量化设计,包括结构设计优化和零部件的集成与一体化。

汽车轻量化是一个系统工程,材料、技术、结构设计三条路径要结合互补,才能实现有意义的轻量化。蓝兔汽车、贡瓦玛和VAMA联合开发的铝硅涂层热成型激光拼焊一体式后车身框架(又称H型钢)就是这样一种解决方案。它基于铝硅涂层热成型钢,这是一种轻质材料。通过激光拼焊和热成型的手段,将零件进行一体化设计,有助于实现车身的轻量化。

图片来源:安赛乐米塔尔

“光”与钢不是对立的一面。

总的来说,采用强度更高、重量更轻的新材料是实现车身轻量化最直接有效的途径。因此,汽车制造商和零部件供应商开始在汽车材料上下功夫,越来越多的铝镁合金、增强塑料、碳纤维等轻量化材料应运而生。尽管如此,汽车市场对钢材的需求仍有增无减。

蓝兔、贡瓦玛和VAMA联合研发的热成型激光拼焊一体式后车体框架,均采用最先进的铝硅涂层热成型钢材,其中第二代铝硅涂层热成型钢材Usibor 2000和Ductibor 1000的应用比例超过50%,使后车体框架总重量减轻3.76kg,减重率达到17%。

图片来源:安赛乐米塔尔

除了明显的轻量化效果,一体式后车身框架后纵梁使用的第二代Ductibor 1000在保留足够材料韧性的同时,强度翻倍(屈服强度在800MPa以上,抗拉强度在1000MPa以上),可增加冲击能量吸收效果,保证碰撞中电池组或油箱不会直接接触,提高防撞性能;后纵梁前段使用的强度更高(屈服强度1400MPa以上,抗拉强度1800MPa以上)的Usibor 2000,可以最大限度的抵抗对乘员舱的侵扰,轻量化后大大提高了安全性能,这是其他轻质材料难以达到的。

近年来,汽车轻量化不是简单的降低车身重量,这已经成为业界共识。这是一个系统工程,需要将车身的耐撞性、机械性能、安全性、经济性、环保性融为一体。这意味着没有任何一种材料或技术可以独自称霸世界,下游产品的多样性决定了上游需要不同的组合来满足相应产品的性能、工艺、寿命、成本等要求。面对车身骨架高强度、高安全性的终极追求,高强度钢和热成型钢的应用将是最合适的选择。

热成型+激光拼焊,“轻”材料“轻”

“轻”的材料需要“轻”。面对更高的造车需求,制造技术和成型技术也是车身轻量化的研究方向之一。在这一点上,蓝兔、冈瓦玛和VAMA的热成型激光拼焊一体式后车身骨架也非常具有前瞻性和创造性。通过热成型和激光拼焊等先进技术手段的结合,实现了车身下部结构的一体化。

众所周知,常规钢的强度越高,成形性越差,强度超过1200 MPa的钢更难成形稍复杂的零件。应用于整体后车体框架的铝硅涂层热成型钢是如何突破成型魔咒的?

首先,热冲压技术通过热处理和高温成型相结合,可以实现零件的高强度和更高的装配精度;此外,还可以减轻钢板的重量,从而达到减轻车身重量的效果。基于热成型工艺,现有的热成型供应链不需要调整,供应链各环节供应商不需要增加任何新的设备投入。

图片来源:蓝兔汽车,扬州ALCE发布会

成型的问题解决了,如何焊接又带来了新的困难。随着热成型钢等轻质材料在汽车上的应用,常用的点焊工艺已经不能满足不同类型、不同厚度材料的连接要求。因此,整体式车身骨架采用了全新的激光拼焊工艺,可以拼焊不同厚度、不同材质、不同强度、不同冲压性能、不同表面处理条件的板材。

与基准方案的传统点焊结构相比,一体化后车身车架原有的134个焊接点可以通过激光拼焊减少到32个,基本上所有零件在成型前都可以通过激光拼焊连接,大大简化了分总成的焊接装配、工艺、人工输入、工序和机器人输入,也大大降低了成本。

图片来源:蓝兔汽车,扬州ALCE发布会

也正是由于采用了激光拼焊制造技术和热成型技术,提高了车身结构的尺寸和表面光洁度,车身骨架一体化后可以进一步减少车身结构件的数量,最终实现车身结构件的真正轻量化。

从组件到系统集成,不仅仅是“轻”

总的来说,车身结构优化设计就是采用先进的优化设计方法和技术手段,在满足车身强度、刚度、碰撞安全性和可制造性等性能要求的前提下,通过优化零件结构、减少零件数量、零件集成等方法,实现轻量化。

图片来源:安赛乐米塔尔

整体式后车身骨架方案的核心是通过热成型钢和激光拼焊的工艺将下车身的后纵梁包括连杆结构连接成H型或H型结构,然后将下车身后半部分的10-15个零件整合成1-2个零件,大大节省了下车身的中间加工环节,并将“先分别形成多个零件, 然后将它们从焊接组装到焊接整车”此外,通过简化生产流程,还可以减少零部件制造过程中的碳排放,有助于碳中和,可谓一举两得。

采用先进的布局方式,一体式后车架还能提高材料利用率。比如集成后车架前11个零件的材料利用率为74%,集成后车架后材料利用率提高到86%,也就是说每辆车可以节省4.3公斤的材料。

图片来源:安赛乐米塔尔

更重要的是,集成后车身框架的整体尺寸几乎与A-B门环相同。这意味着该方案从原材料的生产、拼焊板的加工、热冲压、组装焊接、制造到整个供应链的物流运输,都不需要对现有的设备和供应链进行改造或升级。

然而,集成后车身骨架的成本降低潜力远远不止于此。由于可以适用于ESSA架构的所有车型,不同动力系统、不同轴距车型可以共享相同的通用化、模块化解决方案,大大节省了主机厂的投资。

综上所述,热成型激光拼焊一体式车身骨架是通过材料、工艺、设计上的共同努力,结合车身轻量化主要方式的典型应用,完全符合车身轻量化的发展技术路线。此外,该方案具有……在工艺可行性、成本经济、供应链优化等诸多方面的优势,真正实现供应链上下游“你好,我好,大家好”。

标签:岚图汽车

头图来源:视觉中国作者崔秋阳编辑王妍如今随着马斯克有望辞去推特CEO,其是否能重新专注于特斯拉的运营成为人们关注的重点。

1900/1/1 0:00:001、比亚迪仰望首款车型公布外观,最先公布的是灯光细节2月22日,比亚迪旗下汽车品牌仰望发布了首款车型的局部官图,此前比亚迪透露,将发布一项颠覆性“黑科技”,并首次应用在仰望的车型上。

1900/1/1 0:00:00继金九银十双双失色之后,车市的年底效应恐怕也要大打折扣。交强险新车上险数据显示,11月国内新车上险销量16243万辆,同比下降117,环比下降224,再现“双降”。

1900/1/1 0:00:00盖世汽车讯据路透社报道,大众汽车计划在明年1月减少其德国沃尔夫斯堡工厂的生产班次。

1900/1/1 0:00:00盖世汽车讯据外媒报道,近日,半导体制造商美光科技(MicronTechnology)宣布将在2023年裁员约10。

1900/1/1 0:00:00马斯克:两年内不会再出售特斯拉股票12月22日,特斯拉首席执行官埃隆马斯克表示在未来两年内不会再出售特斯拉股票。

1900/1/1 0:00:00